Évaluer objectivement les outils de pose et de contrôle des carapaces monocouches

Les outils de pose, d’inspection et de contrôle jouent un rôle central dans la construction des digues maritimes en blocs artificiels à carapace monocouche. Leur objectif est d’améliorer la précision de mise en œuvre, la sécurité des opérations et la fiabilité des décisions techniques prises en phase travaux.

L’évolution rapide des technologies – positionnement GPS, imagerie acoustique 3D, systèmes d’assistance à la pose, modèles numériques de carapace – a profondément modifié les pratiques de chantier. Toutefois, l’expérience montre que la performance réelle de ces outils dépend fortement de leurs conditions d’utilisation, de leur domaine de validité et de leur complémentarité avec l’observation humaine.

Chez CLAS, l’évaluation des outils de pose et de contrôle repose sur des essais en situation réelle, sur chantier, et non sur des démonstrations commerciales ou des hypothèses théoriques. Cette approche permet d’identifier les apports réels de chaque technologie, mais aussi leurs limites opérationnelles lorsqu’elles sont utilisées seules ou hors de leur champ de pertinence.

Principe général de l’évaluation CLAS

Contrairement aux discours marketing des fabricants, CLAS n’évalue pas les outils de pose et de contrôle sur la base de leurs spécifications théoriques, mais à partir de leur comportement réel sur des digues en construction ou en reprise.

Les critères d’évaluation portent notamment sur :

la capacité de l’outil à guider la pose avec précision,

la fiabilité des informations transmises aux opérateurs,

la détection réelle des défauts d’imbrication,

la capacité à identifier la casse ou les appuis défectueux,

l’impact sur la production et la sécurité.

Cette méthodologie a été appliquée sur de nombreux chantiers portuaires et côtiers, dans des contextes de visibilité, de houle et de profondeur très variables.

Le positionnement GPS : un outil de guidage, pas de validation

L’introduction du positionnement GPS a constitué une avancée majeure pour le guidage des engins de levage lors de la pose des blocs artificiels. L’utilisation des coordonnées X, Y et Z issues des plans de pose permet de positionner le bloc dans l’enveloppe géométrique théorique définie par le projet.

Toutefois, l’expérience de terrain a rapidement montré que le GPS seul ne permet pas de garantir une imbrication correcte des blocs. Les défauts d’appui, les contacts partiels ou les erreurs d’orientation ne sont pas détectables par un simple positionnement géométrique.

Aujourd’hui, le GPS est considéré comme un outil d’aide au positionnement, indispensable mais insuffisant, qui doit impérativement être complété par un contrôle visuel et subaquatique de l’imbrication réelle.

ECHOSCOPE® : test d’imagerie 3D en temps réel sous l’eau

ECHOSCOPE® est une marque enregistrée et un outil acoustique commercialisé par CODA OCTOPUS qui n’est pas affiliée à CLAS.

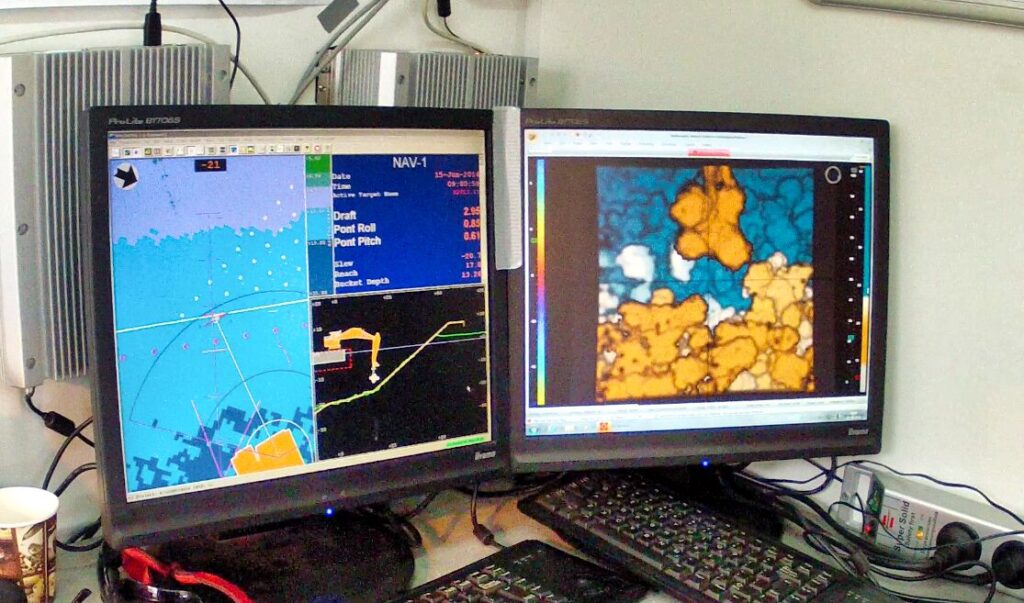

L’ECHOSCOPE® est un système d’imagerie acoustique 3D en temps réel, conçu pour visualiser la position du bloc artificiel sous l’eau pendant la phase de pose. Il a été utilisé par CLAS sur plusieurs chantiers internationaux, notamment au Qatar, aux Émirats arabes unis, en Roumanie et en Amérique centrale.

Employé comme outil d’assistance à la pose, l’ECHOSCOPE® peut améliorer la sécurité des opérations, en particulier en eau peu claire, et faciliter le travail du grutier lors de la descente du bloc.

En revanche, l’expérience montre que l’imagerie perd rapidement en précision une fois les blocs en contact, en raison des limites intrinsèques de la propagation acoustique. La détection de la casse, des appuis réels et de la qualité fine de l’imbrication reste alors hors de portée de l’outil.

Limites observées de l’ECHOSCOPE®

ECHOSCOPE® est une marque enregistrée et un outil acoustique commercialisé par CODA OCTOPUS qui n’est pas affiliée à CLAS.

L’ECHOSCOPE® est un système d’imagerie acoustique 3D en temps réel, conçu pour visualiser la position du bloc artificiel sous l’eau pendant la phase de pose. Il a été utilisé par CLAS sur plusieurs chantiers internationaux, notamment au Qatar, aux Émirats arabes unis, en Roumanie et en Amérique centrale.

Employé comme outil d’assistance à la pose, l’ECHOSCOPE® peut améliorer la sécurité des opérations, en particulier en eau peu claire, et faciliter le travail du grutier lors de la descente du bloc.

En revanche, l’expérience montre que l’imagerie perd rapidement en précision une fois les blocs en contact, en raison des limites intrinsèques de la propagation acoustique. La détection de la casse, des appuis réels et de la qualité fine de l’imbrication reste alors hors de portée de l’outil.

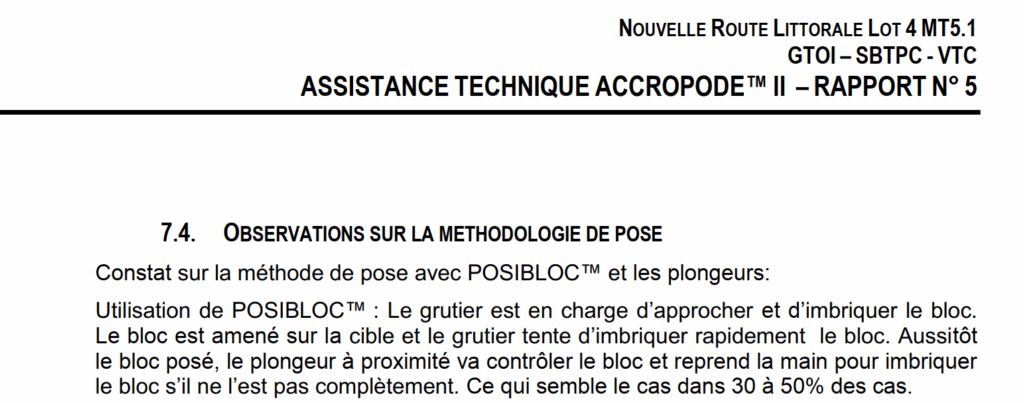

POSIBLOC™ : retour d’expérience terrain

POSIBLOC™ est une marque enregistrée commercialisé par MESURIS qui n’est pas affiliée à CLAS.

Le système POSIBLOC™, basé sur une reconstitution numérique temps réel de la position des blocs, a été évalué par CLAS sur plusieurs projets internationaux.

Les retours d’expérience ont mis en évidence des écarts récurrents entre la représentation numérique affichée et la réalité observée sous l’eau, notamment concernant les contacts entre blocs et la qualité de l’imbrication.

Ces divergences ont conduit, sur certains chantiers, à des défauts d’imbrication significatifs et à des reprises importantes, nécessitant un contrôle subaquatique approfondi et des corrections manuelles.

Dans ses rapports de visites sur le chantier de la NRL, le vendeur de licence système, signalait les problèmes.

Des défauts d’imbrication dans 30 à 50% des cas cela rejoint les problèmes rencontrés par la pose au GPS seul.

Malgré ce constat le POSIBLOC™ était mis en oeuvre sur le chantier de PORT LA NOUVELLE, avec une assistance à temps complet de la société MESURIS. Cela a conduit à l’intervention de CLAS sur ce chantier pour poser les ACCROPODE™II avec ses plongeurs, en urgence sur la digue off-shore d’abord et sur la digue Sud l’année suivante.

Je rappelle que ACCROPODE™ est une marque enregistrée appartenant au groupe ARTELIA, POSIBLOC™ est une marque enregistrée par la société MESURIS, qui ne sont en aucun cas affiliées à CLAS.

La photo suivante montre le démontage définitif du POSIBLOC™ sur le chantier de PORT LA NOUVELLE.

Notre avis sur le POSIBLOC™

Les retours d’expérience sur les divers chantiers, jusqu’au plus récent à PORT LA NOUVELLE, nous incitent à la plus grande prudence concernant cet outil. Outre une production moyenne très faible constatée sur les digues de la NRL, les défauts d’imbrication récurrents en font un outil inadapté à la précision requise pour l’imbrication des blocs artificiels mono-couche pour carapaces de digues maritimes.

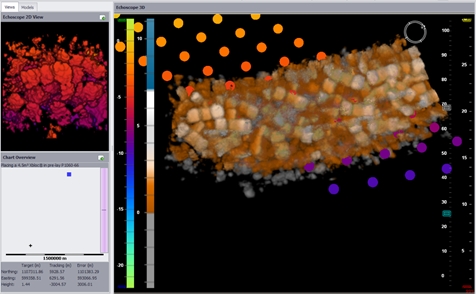

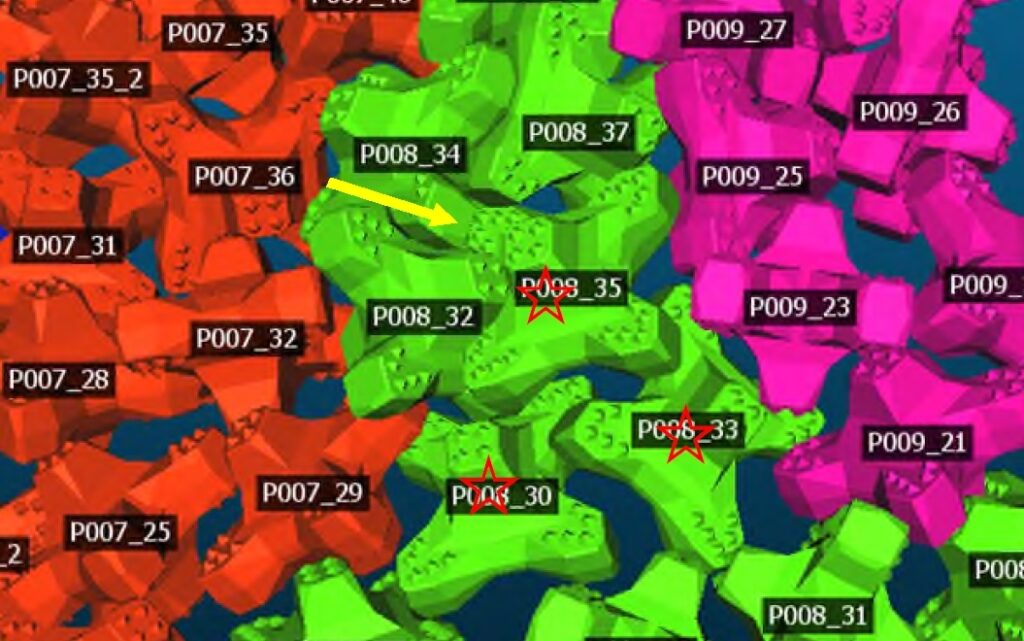

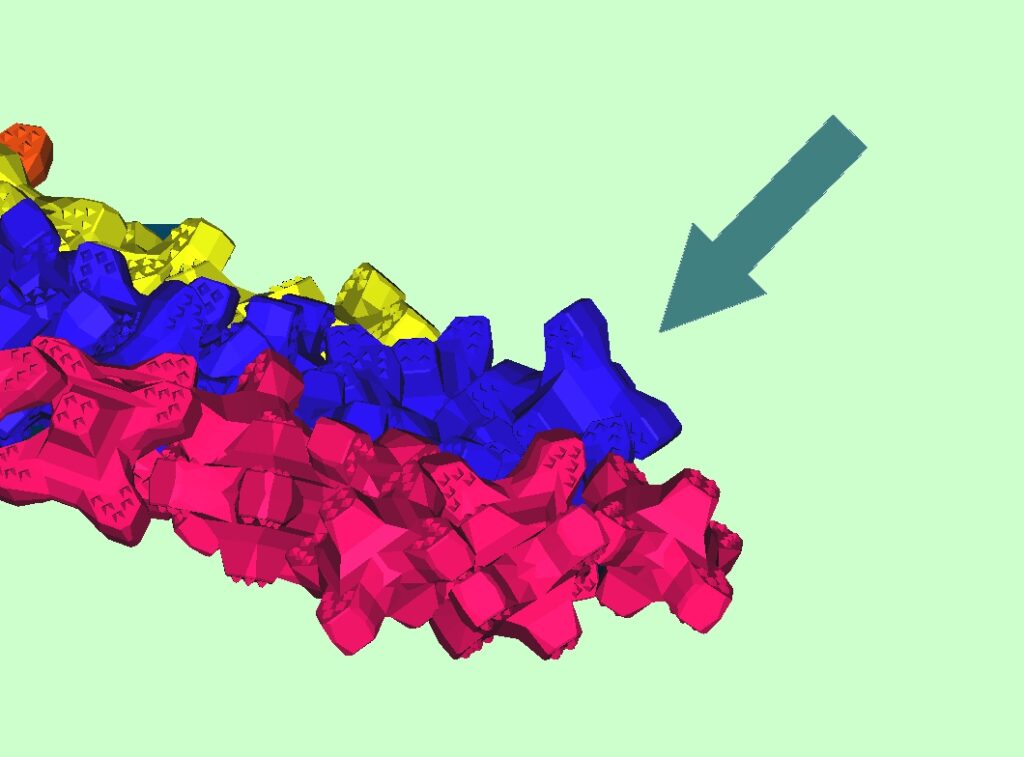

Les reconstitutions numériques de carapaces de digues

La reconstitution numérique de carapaces de digue est la nouvelle technologie à la mode. Cela séduit les maitres d’oeuvres et maitres d’ouvrages, parce qu’ils peuvent faire évoluer l’image dans les trois dimensions avec un rendu visuel de très bonne qualité. Comme les technologies GPS, ECHOSCOPE® et POSIBLOC™, en leurs temps, parce que c’est nouveau et moderne on prête à cette technologie nouvelle toutes les vertues. Pourtant comme tous les autres outils, le modèle numérique montre des limites que nous avons étudiées.

Etude du modèle numérique appelé SEABIM sur les digues de la NRL

Sur les digues de la NRL le maître d’oeuvre EGIS a souhaité savoir si la reconstitution numérique produite par ce système était suffisamment conforme à la réalité pour superviser les travaux de reconstruction des carapaces de digues. EGIS a mis au point une procédure dont l’exécution a été confirée à CLAS. La totalité des opérations ont été filmées. Basée sur la mesure en eau très claire et la comparaison entre réel et virtuel, cette procédure a été menée sous le contrôle constant d’EGIS. L’étude a conclu à une similitude visuelle impressionnante. Par contre les mesures de distances et les contrôles d’imbrication ont mis en évidence des différences pouvant aller jusqu’à 17 centimètres. ce qui est trop pour donner une avis formel sur une non-conformité ou pour valider l’imbrication des blocs. EGIS a maintenu les contrôles en plongée.

Etude du modèle numérique appelé SEABIM sur la digue de Port Gardian

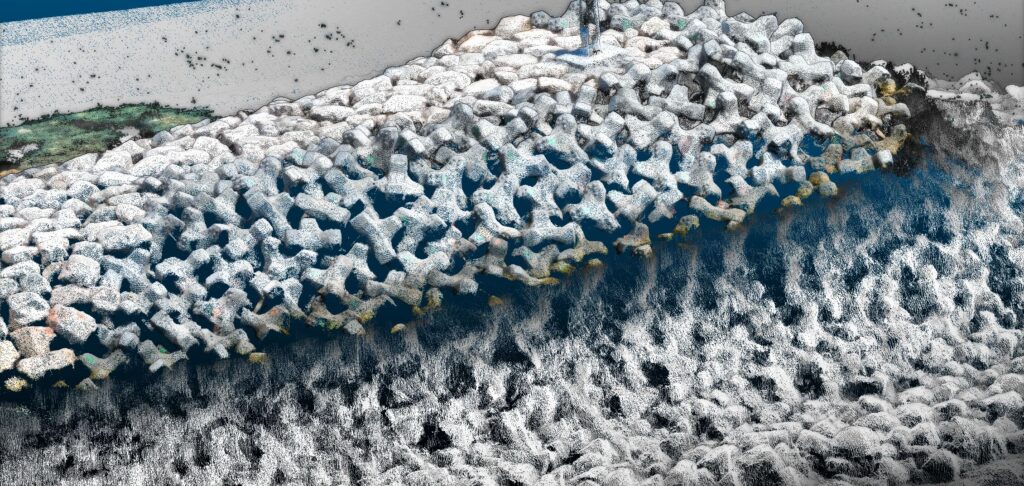

Dans le delta du Rhône la visibilité sous l’eau est rarement bonne. Le maître d’oeuvre EGIS a souhaité compenser le manque d’images vidéos de bonne qualité par une reconstitution numérique de la carapace. Le résultat fut alarmant et montrait des non-coonformités majeures remettant en question la stabilité de l’ouvrage. Nous avons effectué un contrôle en plongée et avons invalidé la totalité des avis techniques déduis du modèle numérique. Cette expérience a montré qu’une limite importante de cet outil est fixée par les conditions in situ. Une eau chargée de particules, de la houle et des émulsions d’air ont produit ce type de levé sonar multifaisceaux à partir duquel le modèle numérique est généré. La partie haute de l’image est levée avec un Lidar, un laser monté sur un drone aérien. Il n’apparaît aucune non-conformité dans ce levé assez clair et précis.

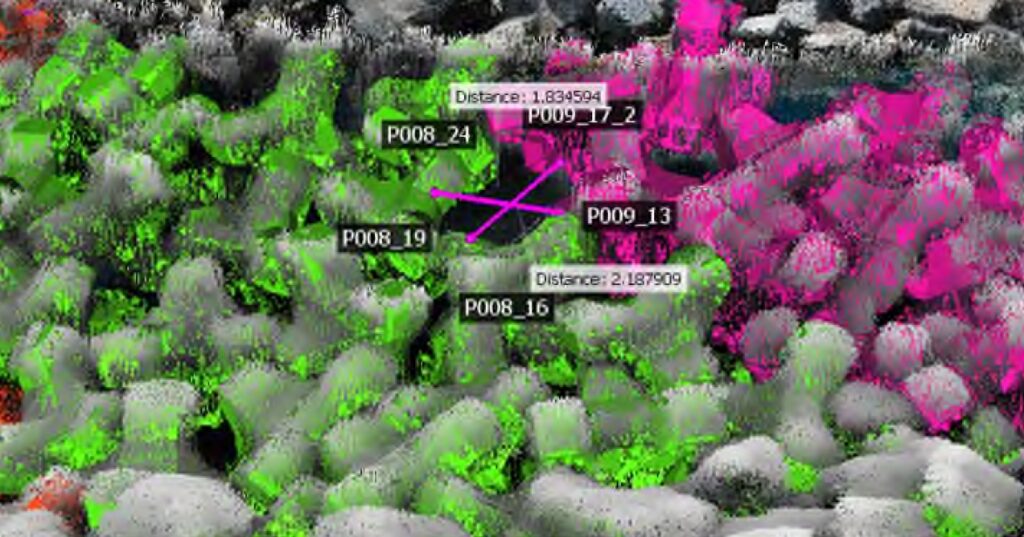

Sous l’eau par contre on ne distingue rien entre 0 et -4 mètres. On distingue un peu la forme des blocs vers -4 ou -5 mètres, ensuite les enrochements de la butée de pied qui recouvrent le pied de la carapace ne permettent pas de voir les blocs artificiels. Les non-conformités signalées à partir du modèle numérique étaient positionnées dans la partie aveugle du sonar. Par exemple sur l’image suivante le modèle numérique met en évidence un bloc dont les 3/4 du volume au moins sortent de la carapace. Il ne serait pas hors profil, il serait posé en seconde couche. L’inspection en plongée a montré que ce bloc n’existe pas. il est le produit d’un artefact provoqué par la dispersion des ondes acoustiques du sonar. Ce phénomène a été mis en évidence également avec l’ECHOSCOPE® et les caméras acoustiques DIDSON et ARIS.

Plus loin sur le même ouvrage une aération de plus de 2 mètres était signalée sur le modèle numérique. On peut lire la plus grande mesure: 2,187909 mètres.

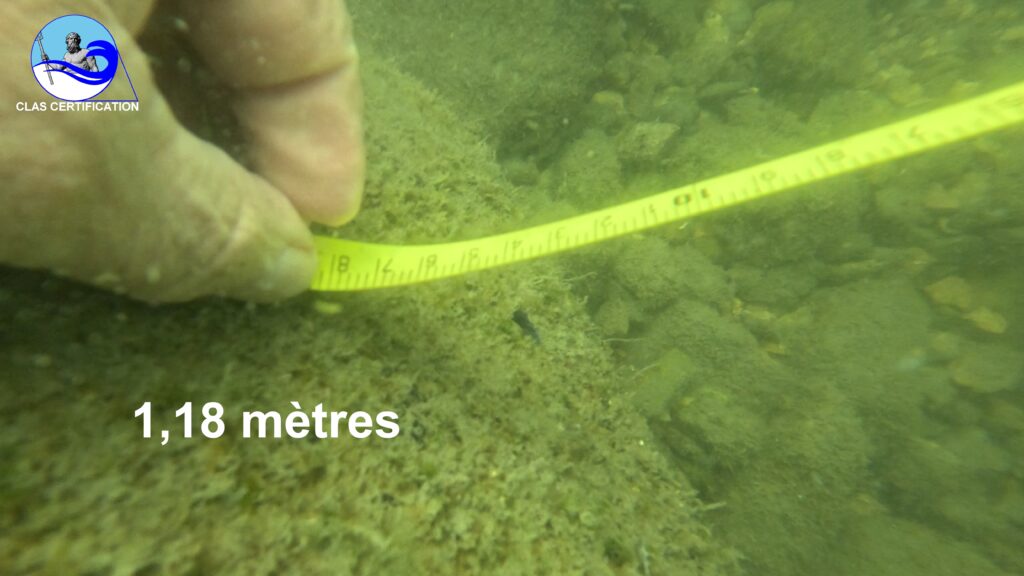

Nous avons mesuré en plongée cette ouverture qui est la plus grande distance pouvant être mesurée sur cette aération et avons trouvé 1,18 mètre.

Notre avis sur les modèles numériques

l’outil reste intéressant pour faire un levé de la carapace en fin de chantier, quand l’ouvrage a été certifié suivant des techniques fiables. Les non-conformités ou les pathologies qui sont mises en évidence doivent être vérifiées par plongeurs expérimentés. Cela induit le fait que les zones validées sur la seule base de cet outil ne sont peut être pas réellement conformes ou que des non-conformités signalées n’existent pas. Dans tous les cas une évaluation de l’outil est reconmandée avant usage, parce que le résultat peut varier fortement suivant les conditions de mise en oeuvre du sonar qui produit les nuages de points.