Dix erreurs à éviter dans la construction des carapaces monocouches en blocs artificiels

Les carapaces monocouches en blocs artificiels reposent sur un principe fondamental :

leur stabilité est assurée par l’imbrication des blocs et ne tolère aucun défaut significatif.

Les règles de l’art internationales, et notamment le Guide Enrochement du CEREMA (traduction du Rock Manual), rappellent que ces ouvrages sont conçus pour un dommage nul.

Elles précisent que même des niveaux de dégradation inférieurs à 5 % ne sont pas acceptables, en raison de la faible résistance de réserve des carapaces monocouches et du caractère potentiellement progressif des désordres.

Dans la pratique pourtant, l’expérience montre que de nombreuses non-conformités apparaissent dès la phase de construction: défauts d’imbrication, erreurs de pose, insuffisances de contrôle, ou interprétation erronée des outils numériques de guidage et d’inspection.

Forte de plus de vingt années d’interventions sur des chantiers internationaux, CLAS a identifié un nombre limité d’erreurs récurrentes, communes à l’ensemble des blocs artificiels à carapace monocouche, quelle que soit la technologie employée.

Ces erreurs, lorsqu’elles ne sont pas détectées et corrigées immédiatement, peuvent évoluer vers des désordres majeurs, compromettre la stabilité de la carapace et affecter durablement la pérennité de l’ouvrage.

Pour aller plus loin cliquez sur un lien:

Erreur n°1 — Confondre position théorique et imbrication réelle des blocs

Le principe fondamental à ne jamais perdre de vue

Dans une carapace monocouche en blocs artificiels, la stabilité n’est pas assurée par la position théorique des blocs, mais par leur imbrication réelle, bloc par bloc, avec les unités du rang inférieur et les appuis sur la sous-couche.

Un bloc peut être parfaitement positionné par rapport à une cible théorique (coordonnées, plan de pose, enveloppe de profil) tout en étant mal imbriqué.

Cette confusion est l’une des causes les plus fréquentes de non-conformités sur les digues à carapace monocouche.

Origine fréquente de cette erreur

Cette erreur apparaît généralement lorsque :

la pose est guidée principalement par des outils de positionnement théorique (GPS, POSIBLOC™) ;

la sous-couche présente des aspérités ou des irrégularités non détectées ;

le bloc reste accroché à un élément de la sous-couche et n’atteint pas sa position finale d’imbrication ;

les équipes de pose ne disposent pas d’une formation suffisante à la lecture de l’imbrication réelle ;

le contrôle de la pose est trop espacé ou insuffisant.

L’expérience montre qu’une proportion significative (30% à 50%) de blocs posés « naturellement » sur leur cible n’atteignent pas spontanément leur position d’imbrication optimale.

Risques associés

Un bloc mal imbriqué conserve une liberté de mouvement résiduelle.

Sous l’action de son propre poids, des sollicitations hydrauliques ou des premières tempêtes, il peut :

descendre ou basculer légèrement ;

perdre ses appuis initiaux ;

provoquer des chocs avec les blocs voisins ;

entraîner de la casse du béton ;

amorcer un démaillage progressif de la carapace.

Un seul bloc mal imbriqué peut suffire à déclencher un désordre local, qui évoluera ensuite de manière progressive et souvent irréversible.

Pourquoi les outils théoriques ne suffisent pas

Les plans de pose, modèles numériques et outils de guidage sont des aides à la pose, mais ne garantissent pas l’imbrication réelle :

ils représentent une géométrie idéale, non la réalité du contact entre blocs ;

ils ne permettent pas toujours d’apprécier la qualité des appuis ;

ils ne détectent pas les micro-libertés de mouvement ;

ils peuvent masquer des défauts liés à la sous-couche.

Seul un contrôle visuel direct, en surface et sous l’eau, permet de confirmer que le bloc est réellement bloqué, sans possibilité de mouvement ultérieur.

Action corrective recommandée

Lorsqu’un défaut d’imbrication est identifié :

le bloc concerné doit être ajusté immédiatement, tant que les moyens de reprise sont disponibles ;

si la cause est liée à un défaut de sous-couche, celle-ci doit être corrigée avant toute nouvelle pose ;

dans certains cas, une reprise localisée est possible sans démontage complet de la zone, à condition de disposer d’un savoir-faire spécifique et d’un contrôle en temps réel.

Reporter la correction d’un défaut d’imbrication revient presque toujours à augmenter le volume et le coût des reprises ultérieures.

À retenir

👉 Dans une carapace monocouche, respecter la position cible ne suffit pas.

Ce qui compte, c’est l’imbrication réelle, stable et définitive de chaque bloc.

Erreur n°2 — Tolérer des blocs hors profil

dans une carapace monocouche

Ce que signifie réellement « hors profil »

Un bloc est considéré hors profil lorsqu’il se situe en dehors de l’enveloppe géométrique définie par le profil de la digue (talus, crête ou pied), même s’il semble stable à court terme.

Dans une carapace monocouche à forte imbrication, le respect du profil n’est pas un critère esthétique ou secondaire :

il conditionne directement la stabilité hydraulique, la répartition des efforts et le bon fonctionnement de l’imbrication.

Origines fréquentes des blocs hors profil

Les situations de blocs hors profil apparaissent le plus souvent lorsque :

la sous-couche présente des défauts de planimétrie ou d’épaisseur ;

la pose est réalisée sans contrôle visuel précis de l’enveloppe finale ;

la priorité est donnée à la cadence plutôt qu’à la qualité de pose ;

les équipes de pose ne perçoivent pas immédiatement le caractère critique de l’écart ;

les contrôles sont espacés ou réalisés trop tardivement.

Un bloc peut ainsi sembler correctement posé individuellement, tout en créant une discontinuité géométrique dans la carapace.

Risques associés

Un bloc hors profil présente plusieurs risques majeurs :

exposition accrue à la houle, notamment en zone de crête ou proche de la surface ;

possibilité d’extraction lors d’un événement énergétique significatif ;

chute du bloc entraînant des chocs sur les blocs inférieurs ;

création d’un vide localisé favorisant l’extraction des blocs voisins ;

amorce d’un démaillage progressif de la carapace.

Dans une carapace monocouche, l’extraction d’un seul bloc hors profil peut suffire à déclencher un désordre étendu.

Pourquoi un bloc hors profil ne doit jamais être toléré

Contrairement à certains ouvrages en double couche, les carapaces monocouches disposent d’une faible résistance de réserve.

Elles sont conçues pour un dommage nul, et tout écart géométrique augmente significativement la vulnérabilité locale.

Un bloc hors profil n’est pas un défaut isolé :

il modifie les conditions d’appui, d’imbrication et de transmission des efforts dans toute la zone adjacente.

Action corrective recommandée

Lorsqu’un bloc hors profil est identifié :

la zone concernée doit être traitée immédiatement ;

le bloc doit être repositionné pour réintégrer l’enveloppe de profil ;

si l’origine est liée à un défaut de sous-couche, celle-ci doit être corrigée avant toute repose ;

dans certains cas, une reprise localisée est possible sans démontage complet, à condition de disposer d’une expertise adaptée.

Attendre la mise en service de l’ouvrage pour traiter un bloc hors profil conduit presque toujours à des interventions plus lourdes, plus coûteuses et plus risquées.

À retenir

👉 Un bloc hors profil est un point faible structurel.

Dans une carapace monocouche, il doit être corrigé sans délai.

Erreur n°3 — Accepter des blocs montés en colonnes dans une carapace monocouche

Ce que l’on appelle un montage « en colonnes »

On parle de montage en colonnes lorsque les blocs artificiels sont disposés verticalement les uns au-dessus des autres, sans respecter la maille de pose prévue et sans assurer une imbrication latérale suffisante avec les blocs voisins.

Visuellement, la carapace peut sembler régulière et correctement remplie, mais ce type d’assemblage crée des alignements préférentiels incompatibles avec le fonctionnement mécanique d’une carapace monocouche à forte imbrication.

Pourquoi ce défaut est souvent sous-estimé

Dans certains référentiels techniques, le respect strict de la maille de pose peut être présenté comme non impératif, tant que les blocs sont globalement positionnés dans l’enveloppe géométrique avec une maille losange.

Cette approche est trompeuse.

L’expérience de terrain montre que :

des blocs montés en colonnes disposent souvent d’une liberté de mouvement résiduelle ;

l’imbrication réelle est insuffisante, même si la position théorique est respectée ;

les blocs ne sont pas correctement verrouillés latérallement.

Un montage en colonnes n’est donc pas un simple écart de présentation : c’est un défaut fonctionnel.

Origines fréquentes du montage en colonnes

Ce type de défaut apparaît généralement lorsque :

la pose privilégie la position théorique plutôt que l’imbrication réelle ;

les équipes ne maîtrisent pas suffisamment les principes mécaniques de la carapace monocouche ;

les contrôles sont espacés ou réalisés uniquement après plusieurs rangées ;

la cadence de pose est prioritaire par rapport à la qualité d’imbrication ;

l’encadrement chantier manque d’expérience spécifique sur les carapaces monocouches.

Risques associés

Les blocs montés en colonnes présentent plusieurs risques critiques :

instabilité locale liée à des appuis mal établis ;

mauvaise transmission des efforts vers la sous-couche ;

micro-mouvements répétés sous l’action de la houle ;

casse progressive des blocs par fatigue ou chocs ;

amorce d’un démaillage de la carapace sur une zone étendue.

Lorsque la casse apparaît, la reprise devient généralement lourde et nécessite le démontage d’une partie significative de l’ouvrage.

Pourquoi ce défaut doit être corrigé même s’il semble stable

Un montage en colonnes peut rester apparemment stable pendant une phase transitoire, notamment par temps calme.

Cependant, lors d’un événement énergétique significatif :

les blocs cherchent à se repositionner,

les points d’appui évoluent,

les contraintes se concentrent,

et la rupture devient probable.

La stabilité apparente ne doit jamais être confondue avec la stabilité structurelle réelle.

Action corrective recommandée

Lorsqu’un montage en colonnes est identifié :

la zone doit être reprise sans attendre ;

les blocs doivent être repositionnés afin de rétablir une imbrication latérale effective ;

dans de nombreux cas, une correction est possible sans démontage complet des rangs supérieurs, à condition d’intervenir précocement et avec une expertise adaptée.

Plus le défaut est traité tôt, plus l’intervention est ciblée, rapide et économiquement maîtrisée.

À retenir

👉 Un montage en colonnes est incompatible avec le fonctionnement d’une carapace monocouche.

Il constitue un risque structurel, même s’il n’est pas explicitement interdit par certains référentiels.

Erreur n°4 — Traiter tous les blocs cassés de la même manière

Un bloc cassé n’est pas automatiquement un défaut critique

Dans une carapace monocouche en blocs artificiels, la présence d’un bloc cassé ne conduit pas systématiquement à un désordre grave.

L’erreur consiste à appliquer une règle unique, sans analyser le contexte réel dans lequel la casse est apparue.

Un bloc cassé doit toujours être analysé, mais il ne doit pas nécessairement être remplacé.

Les paramètres déterminants dans l’analyse d’un bloc cassé

L’évaluation du risque associé à un bloc cassé repose sur plusieurs critères essentiels :

la position du bloc dans la carapace (pied, milieu, zone haute) ;

son rôle dans l’imbrication locale ;

la qualité de ses appuis sur la sous-couche et sur les blocs adjacents ;

le mode de blocage par les rangs supérieurs ;

le caractère isolé ou répétitif de la casse.

Ces éléments conditionnent directement le niveau de risque réel pour la stabilité de l’ouvrage.

Exemple d’un bloc cassé sans impact sur la stabilité

Un bloc cassé situé :

en pied de digue,

correctement calé par les enrochements de butée,

bloqué par les blocs du rang supérieur,

ne présentant aucune liberté de mouvement,

peut être conservé en place sans risque pour la stabilité de la carapace.

Dans ce cas précis, le niveau de risque est nul, et une intervention serait inutile, voire contre-productive.

Exemple d’un bloc cassé à risque élevé

À l’inverse, un bloc cassé situé :

en milieu de carapace,

participant directement à l’imbrication,

présentant une perte de verrouillage avec les blocs voisins,

peut conduire à :

une perte locale d’imbrication,

des mouvements résiduels sous houle,

une propagation des efforts,

et, à terme, à un démaillage progressif de la carapace.

Dans ce cas, le risque n’est pas lié à la casse elle-même, mais à la fonction mécanique perdue par le bloc dans la maille d’imbrication.

L’importance de rechercher la cause de la casse

Avant toute décision, il est indispensable d’identifier l’origine de la casse :

choc lors de la pose ou d’un ajustement tardif,

mauvaise imbrication initiale,

appui instable sur la sous-couche,

point dur entre blocs,

mouvements répétés sous houle.

Cette analyse permet de déterminer si la casse est :

isolée,

ou le symptôme d’un défaut plus global de mise en œuvre.

Pourquoi le nombre de blocs cassés est un indicateur clé

Une casse isolée ne traduit pas la même situation qu’une casse multiple ou répétée dans une même zone.

Une casse isolée, bien analysée, peut être tolérée.

Des casses multiples sont en revanche souvent le signe :

d’un défaut d’imbrication généralisé,

ou d’un problème de conception ou de mise en œuvre.

Dans ce second cas, la zone concernée doit être considérée comme potentiellement instable.

Principe à retenir

👉 Un bloc cassé n’est ni acceptable par principe, ni condamnable par principe.

Il doit faire l’objet d’une analyse de risque fondée sur sa position, son rôle dans l’imbrication, la cause de la casse et son caractère isolé ou non.

C’est précisément cette approche différenciée, fondée sur l’observation réelle et l’expérience de terrain, qui permet d’éviter à la fois :

des reprises inutiles,

et des sous-estimations dangereuses.

Erreur n°5 — Se tromper de critère : la taille des ouvertures n’est pas le risque, l’extraction de la sous-couche l’est

Dans une carapace monocouche en blocs artificiels, la présence d’aérations ou d’ouvertures entre blocs est inévitable et fait partie du fonctionnement normal de l’ouvrage.

L’erreur consiste à qualifier une aération comme acceptable ou non uniquement sur la base de sa dimension apparente, sans analyser son effet réel sur la stabilité de la sous-couche.

Il n’existe pas de « dimension maximale de trou acceptable » universelle.

Le critère déterminant est un autre :

👉 l’aération permet-elle, ou non, l’extraction des blocs ou matériaux constituant la sous-couche sous l’action de la houle ?

Origine fréquente de l’erreur

Cette confusion provient le plus souvent :

d’une interprétation visuelle superficielle de la carapace,

d’analyses fondées uniquement sur des images (drone, sonar, modèles numériques),

ou d’une volonté de simplification excessive lors des contrôles de conformité.

Une ouverture visuellement impressionnante peut être totalement inoffensive, tandis qu’une aération plus discrète peut constituer un point de départ de démaillage si elle autorise la mobilisation de la sous-couche.

Risque réel associé aux aérations

Le risque n’est pas lié à l’ouverture elle-même, mais à ce qu’elle rend possible :

extraction progressive des blocs ou enrochements de sous-couche,

perte d’appui des blocs de carapace adjacents,

mouvements différentiels,

casse de blocs,

puis démaillage progressif de la carapace.

Une fois la sous-couche dégradée, la stabilité globale de la carapace monocouche est rapidement compromise.

Principe d’analyse correcte

Toute aération observée dans une carapace monocouche doit être analysée en tenant compte :

de la granulométrie et de la nature de la sous-couche,

de la position de l’aération (pied, milieu de carapace, zone proche de la surface),

de l’exposition hydraulique locale,

de la capacité réelle de la houle à mobiliser la sous-couche à travers cette ouverture.

Ce n’est qu’à l’issue de cette analyse que l’on peut qualifier l’aération comme :

sans impact,

à surveiller,

ou nécessitant une correction immédiate.

Position CLAS

CLAS ne raisonne jamais en termes de « trou acceptable » ou « non acceptable » sur la seule base d’une dimension mesurée.

L’analyse repose exclusivement sur le risque réel d’extraction de la sous-couche et sur les mécanismes physiques observés sur ouvrage réel.

C’est cette approche qui permet d’éviter à la fois :

des réparations inutiles,

et la sous-estimation de défauts réellement dangereux.

Erreur n°6 — Sous-estimer le rôle déterminant de la sous-couche dans la stabilité de la carapace

La sous-couche constitue l’interface mécanique entre l’ouvrage et la carapace en blocs artificiels.

Son rôle ne se limite pas à fournir un support géométrique : elle conditionne directement la qualité de l’imbrication, la stabilité à long terme des blocs et la capacité de la carapace à dissiper les efforts de houle.

Sous-couche hors tolérances : un facteur direct de non-conformités

Une sous-couche qui ne respecte pas les tolérances géométriques prescrites (profil, pente, régularité) génère immédiatement des défauts de pose, parmi lesquels :

blocs hors profil,

défauts d’appui sur le rang inférieur,

imbrication incomplète ou bloquée en position haute,

difficultés répétées de réglage lors de la pose.

Dans ces conditions, les blocs artificiels peuvent sembler correctement positionnés au moment de la pose, tout en conservant une capacité de mouvement résiduelle susceptible de s’exprimer ultérieurement sous l’effet de la houle.

Sous-couche conforme… mais mécaniquement inadaptée

Même lorsqu’elle respecte les tolérances géométriques, une sous-couche réalisée avec des enrochements trop ronds ou roulés (andains) peut constituer un facteur de risque majeur.

Ce type de granulométrie favorise :

des micro-déplacements des blocs de carapace,

une perte progressive des appuis,

des ajustements différés après la pose,

y compris sur des blocs initialement fortement imbriqués.

L’expérience de terrain montre que la stabilité apparente à la fin de la pose ne garantit pas la stabilité réelle dans le temps si la sous-couche ne présente pas un comportement mécanique adapté.

Limites des levés sonar pour le contrôle de la sous-couche

Les levés par sonar multifaisceau sont souvent utilisés pour contrôler la géométrie de la sous-couche.

Ils présentent toutefois des limites fondamentales :

ils ne restituent que l’enveloppe extérieure de la sous-couche,

ils ne permettent pas d’apprécier l’épaisseur réelle de la couche,

ils ne donnent aucune information fiable sur la granulométrie ni sur la nature des appuis,

leurs résultats peuvent être influencés par les paramètres de réglage de l’acquisition et du traitement.

Un levé sonar peut ainsi donner l’illusion d’une sous-couche conforme, alors que les conditions mécaniques réelles sont défavorables à une bonne imbrication.

Inspection finale indispensable avant la pose des blocs

Quelle que soit la qualité des contrôles préalables, une inspection visuelle complète de la surface de pose constitue une étape incontournable juste avant la mise en place des blocs de carapace.

Cette inspection, réalisée au plus près de la réalité du terrain, permet :

de vérifier la régularité effective de la sous-couche,

d’identifier les points durs, aspérités ou zones instables,

d’anticiper les difficultés de pose et d’imbrication,

d’éviter des défauts qui ne pourront plus être corrigés sans démontage une fois la carapace en place.

👉 Une carapace monocouche ne compense jamais une sous-couche inadaptée.

La qualité de la sous-couche conditionne directement la qualité, la stabilité et la durabilité de l’ouvrage.

Erreur n°7 — Remplacer l’observation réelle par des outils numériques ou acoustiques

L’évolution des outils numériques et acoustiques a profondément modifié les méthodes de suivi des chantiers maritimes. Modèles 3D, positionnement GPS, caméras acoustiques, sonars multifaisceaux ou systèmes d’imagerie en temps réel sont aujourd’hui largement utilisés pour assister la pose et le contrôle des carapaces monocouches.

L’erreur consiste à leur attribuer un rôle qu’ils ne peuvent pas tenir seuls.

Des outils d’aide, pas des outils de validation

Ces technologies ont été développées pour :

améliorer la sécurité,

accélérer certaines opérations,

fournir une représentation globale de l’ouvrage.

Elles ne permettent en revanche ni de valider l’imbrication réelle, ni d’apprécier avec certitude :

la qualité des appuis entre blocs,

les contacts effectifs avec la sous-couche,

les micro-libertés de mouvement,

les débuts de désordres mécaniques.

Une carapace peut apparaître « conforme » sur un écran tout en présentant, sur le terrain, des défauts critiques invisibles numériquement.

Une représentation qui peut diverger de la réalité

L’expérience de terrain montre que les outils numériques peuvent :

afficher des contacts qui n’existent pas,

signaler des trous ou des défauts inexistants (artefacts),

masquer des non-conformités réelles,

produire des écarts de mesure incompatibles avec les tolérances admissibles pour l’imbrication des blocs.

Ces limites sont renforcées par :

la houle,

la turbidité de l’eau,

la présence d’air,

la géométrie complexe des blocs artificiels,

qui perturbent la propagation et l’interprétation des ondes acoustiques.

La fausse sécurité du « tout numérique »

S’appuyer exclusivement sur des outils numériques ou acoustiques conduit à une illusion de maîtrise :

la décision est prise à distance,

l’analyse repose sur une image reconstruite,

la compréhension des mécanismes réels de stabilité est affaiblie.

Or, dans une carapace monocouche, la stabilité se joue à quelques centimètres, parfois à quelques contacts, impossibles à qualifier sans observation directe.

L’observation humaine reste irremplaçable

Seule l’observation réelle, réalisée par des inspecteurs et plongeurs expérimentés, permet :

de voir et de toucher les blocs,

d’évaluer les appuis et les verrouillages,

de détecter les mouvements résiduels,

d’identifier les défauts avant qu’ils ne deviennent irréversibles.

Les outils numériques doivent rester des compléments, jamais des substituts, à l’inspection directe.

👉 Dans les carapaces monocouches, ce qui n’est pas vu sur l’ouvrage n’est pas maîtrisé.

Erreur n°8 — Sous-estimer la formation des équipes de pose

La construction d’une carapace monocouche en blocs artificiels à forte imbrication ne relève pas d’un simple savoir-faire de manutention.

C’est un métier spécifique, qui combine compréhension du fonctionnement mécanique de la carapace, maîtrise des règles de pose et capacité d’analyse en temps réel des situations rencontrées sur le talus.

L’erreur fréquente consiste à considérer que :

la lecture des documents techniques,

une formation théorique courte,

ou l’expérience générale des travaux maritimes,

suffisent à garantir une pose conforme.

La pose monocouche ne s’improvise pas

Une carapace monocouche stable repose sur :

des appuis précis,

une imbrication réelle et verrouillée,

l’absence de liberté de mouvement des blocs,

et une adaptation permanente aux conditions locales (sous-couche, tolérances, houle, visibilité).

Ces paramètres ne peuvent pas être assimilés instantanément.

Ils exigent un apprentissage progressif, fondé sur la répétition, l’observation et la correction immédiate des erreurs.

Formation ≠ information

Une formation efficace ne se limite pas à :

expliquer la géométrie du bloc,

montrer des schémas de maille,

ou commenter un plan de pose.

Elle doit inclure :

l’apprentissage de la lecture de la carapace,

la compréhension des mécanismes de désordre,

et la capacité à reconnaître immédiatement une mauvaise imbrication.

Dans les carapaces monocouches, ce qui n’est pas compris au moment de la pose devient un désordre plus tard.

L’illusion de la montée en cadence rapide

Une autre erreur courante consiste à chercher une cadence élevée dès le début du chantier, sans laisser aux équipes le temps d’acquérir les bons réflexes.

Cette approche conduit généralement à :

une accumulation de défauts invisibles à court terme,

des démontages tardifs et coûteux,

une baisse brutale de la production en phase de reprise,

et une perte de confiance entre les acteurs du projet.

L’expérience montre qu’une montée en cadence progressive, encadrée par des contrôles rapprochés, permet au contraire :

d’atteindre des cadences élevées durables,

avec une qualité maîtrisée,

et sans reprises lourdes.

La formation à la sécurité fait partie intégrante de la qualité

La pose et l’inspection des carapaces monocouches impliquent souvent :

des plongeurs professionnels,

des manœuvres lourdes,

des conditions de visibilité dégradées,

et des interventions au contact direct des blocs.

Une formation insuffisante à la sécurité spécifique des carapaces monocouches :

limite les contrôles,

réduit la qualité des ajustements,

et conduit parfois à renoncer à des inspections indispensables.

La sécurité conditionne directement la qualité de la pose.

Une compétence rare, construite sur la durée

La formation efficace des équipes de pose ne s’acquiert ni en quelques jours, ni par transfert documentaire.

Elle repose sur :

un encadrement expérimenté,

une présence continue sur le terrain,

et un retour d’expérience accumulé sur de nombreux ouvrages.

C’est précisément cette combinaison de formation, d’expérience et de contrôle qui permet d’atteindre une carapace monocouche stable, durable et conforme aux règles de l’art.

Erreur n°9 — Contrôler trop tard ou au mauvais moment

Dans la construction d’une carapace monocouche en blocs artificiels, le moment du contrôle est aussi important que le contrôle lui-même.

Une erreur fréquente consiste à considérer que les non-conformités peuvent être détectées et corrigées a posteriori, une fois plusieurs rangées posées, voire en fin de phase de travaux.

Cette approche est incompatible avec le fonctionnement réel des carapaces monocouches.

Le bon moment pour contrôler : avant que les décisions ne deviennent irréversibles

La majorité des défauts critiques — mauvaise imbrication, appuis insuffisants, bloc hors profil, interaction défavorable avec la sous-couche — ne peuvent être corrigés efficacement que tant que les blocs restent accessibles.

Lorsque plusieurs rangées supérieures sont déjà posées :

les ajustements deviennent impossibles,

les corrections nécessitent des démontages lourds,

et le coût technique, économique et contractuel explose.

Un contrôle tardif transforme des défauts mineurs, corrigeables en temps réel, en désordres majeurs imposant des reprises étendues.

Fréquence des contrôles : un facteur déterminant

Un autre écueil courant est d’espacer excessivement les contrôles, en cherchant à maximiser la cadence de pose.

Dans les carapaces monocouches, cette logique est contre-productive :

plus les contrôles sont espacés,

plus le volume de blocs potentiellement non conformes augmente,

plus les reprises deviennent complexes et pénalisantes.

L’expérience montre qu’un contrôle fréquent, ciblé et rapproché :

réduit drastiquement les démontages,

permet des ajustements immédiats,

et améliore in fine la productivité globale du chantier.

Le piège des contrôles « a posteriori »

Les contrôles réalisés uniquement :

par levés sonar,

par reconstitutions numériques,

ou par inspection visuelle partielle hors d’eau,

ne permettent pas d’identifier l’ensemble des défauts critiques.

Ces outils peuvent être utiles, mais ils ne remplacent pas l’observation directe de l’imbrication réelle, notamment :

la qualité des appuis,

la liberté de mouvement résiduelle,

et l’interaction avec la sous-couche.

Un contrôle effectué trop tard, même très sophistiqué sur le plan technologique, ne permet plus de garantir la stabilité réelle de la carapace.

Le contrôle comme outil de pilotage du chantier

Dans une approche maîtrisée, le contrôle n’est pas une sanction ni une formalité administrative.

Il constitue un outil de pilotage opérationnel, permettant :

d’orienter la pose au fur et à mesure,

d’adapter la cadence aux conditions réelles,

et de sécuriser chaque étape critique de la construction.

Cette logique suppose :

réalisés au moment où les corrections sont encore simples,

et intégrés au processus de pose, non dissociés de celui-ci.

Qualité et productivité ne s’opposent pas

Contrairement à une idée répandue, augmenter la fréquence des contrôles n’oppose pas qualité et productivité.

Au contraire, cela permet :

d’éviter les démontages massifs,

de stabiliser la cadence sur la durée,

et de sécuriser les délais contractuels.

Dans les carapaces monocouches, un contrôle trop tardif coûte toujours plus cher qu’un contrôle fréquent et anticipé.

Erreur n°10 — Confondre conformité documentaire et stabilité réelle de l’ouvrage

L’une des erreurs les plus répandues dans les projets de digues à carapace monocouche consiste à considérer qu’un ouvrage est conforme parce que les documents sont conformes.

Plans validés, levés numériques satisfaisants, rapports d’outils de contrôle cohérents, certificats fournis :

tout cela peut donner l’illusion d’une conformité globale.

Pourtant, la stabilité réelle d’une carapace monocouche ne se démontre pas sur le papier.

La conformité documentaire ne garantit pas l’imbrication réelle

Les carapaces monocouches tirent leur stabilité :

de l’imbrication effective des blocs,

de la qualité des appuis sur la sous-couche,

et de la transmission correcte des efforts entre blocs.

Aucun document, aucun modèle numérique, aucun outil indirect ne permet à lui seul de vérifier :

l’absence de liberté de mouvement résiduelle,

la réalité des contacts entre blocs,

ou le comportement mécanique local de la carapace.

Un ouvrage peut être parfaitement conforme sur le plan documentaire et présenter pourtant des défauts critiques invisibles, susceptibles d’évoluer sous l’action de la houle.

Le piège des validations tardives

Lorsque la conformité est évaluée uniquement :

en fin de phase travaux,

ou sur la base de contrôles indirects a posteriori,

les décisions deviennent binaires : accepter ou reconstruire.

Or, la majorité des non-conformités observées sur les carapaces monocouches :

sont corrigeables simplement lorsqu’elles sont détectées tôt,

deviennent complexes, coûteuses et conflictuelles lorsqu’elles sont découvertes trop tard.

La stabilité d’une carapace monocouche ne se valide pas une fois l’ouvrage achevé,

elle se construit et se sécurise bloc par bloc, au moment de la pose.

Stabilité réelle vs conformité théorique

Les règles de l’art internationales sont claires :

les carapaces monocouches sont conçues pour un dommage nul.

Cette exigence ne signifie pas :

qu’aucun écart ne peut exister à un instant donné,

mais que tout écart doit être analysé, classé et traité selon son impact réel sur la stabilité de l’ouvrage.

C’est précisément pour combler l’écart entre :

conformité théorique,

et stabilité réelle,

qu’une approche fondée sur :

l’observation directe,

l’analyse des mécanismes de stabilité,

et l’évaluation du risque réel,

est indispensable.

La stabilité ne se décrète pas, elle s’observe

Dans les carapaces monocouches, la réalité de terrain prévaut toujours :

sur les hypothèses,

sur les représentations numériques,

et sur les validations purement documentaires.

Une digue est stable non pas parce qu’elle est déclarée conforme,

mais parce que ses blocs :

sont correctement imbriqués,

solidement appuyés,

et dépourvus de mécanismes d’évolution défavorables.

En conclusion : éviter ces dix erreurs, c’est sécuriser l’ouvrage

Les dix erreurs présentées ici sont communes à l’ensemble des carapaces monocouches en blocs artificiels, indépendamment de la forme des blocs ou de leur origine.

Elles ne relèvent ni de la technologie elle-même, ni de la conception,

mais presque toujours :

de la mise en œuvre,

du contrôle,

et de la compréhension réelle du fonctionnement des carapaces monocouches.

Les éviter, c’est :

préserver la durabilité des ouvrages,

sécuriser les investissements,

limiter les reprises,

et garantir la stabilité à long terme des digues maritimes.

CLAS a développé son approche précisément pour identifier, analyser et corriger ces erreurs au moment où cela est encore possible, en s’appuyant sur l’expérience de terrain, les règles de l’art et une analyse rigoureuse des risques.

Ces dix erreurs ne relèvent pas du hasard.

Elles traduisent deux approches radicalement différentes de la construction des carapaces monocouches.

D’un côté, une mise en œuvre où la pose est considérée comme une simple opération de positionnement, où les contrôles sont espacés ou différés, et où l’on s’appuie excessivement sur des outils indirects, au détriment de l’observation réelle de l’ouvrage.

De l’autre, une approche fondée sur la compréhension fine des mécanismes d’imbrication, le contrôle continu de la pose, et l’analyse immédiate des non-conformités tant qu’elles sont encore réversibles.

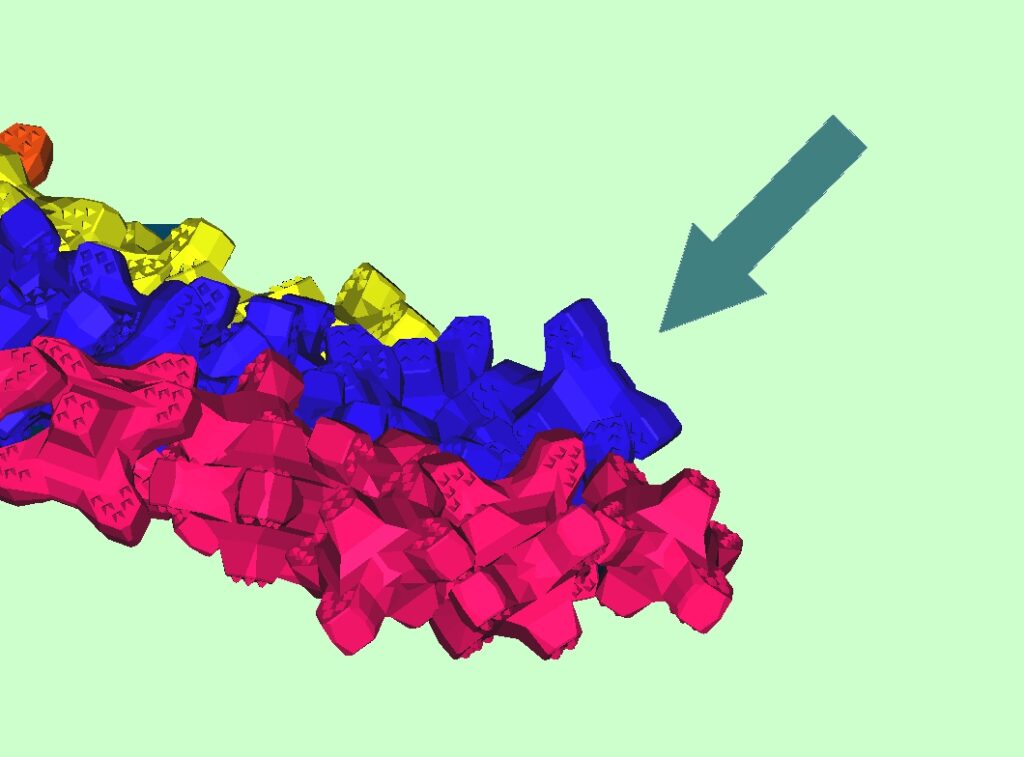

Les images ci-dessous illustrent concrètement cette différence.

Elles ne montrent pas une réussite ou un échec liés à une technologie particulière, mais le résultat direct des méthodes appliquées sur le chantier.

Carapace monocouche présentant des défauts cumulés de pose et de contrôle

Non-conformités non corrigées en phase travaux, défauts d’imbrication et contrôles tardifs conduisant à un démaillage progressif de la carapace et à des reprises lourdes.

Carapace monocouche conforme aux règles de l’art – Méthode CLAS

Imbrication contrôlée bloc par bloc, sous-couche maîtrisée, contrôles continus et analyse immédiate des risques assurant la stabilité et la durabilité de l’ouvrage.