PRESENTATION DU BLOC ACCROPODE™

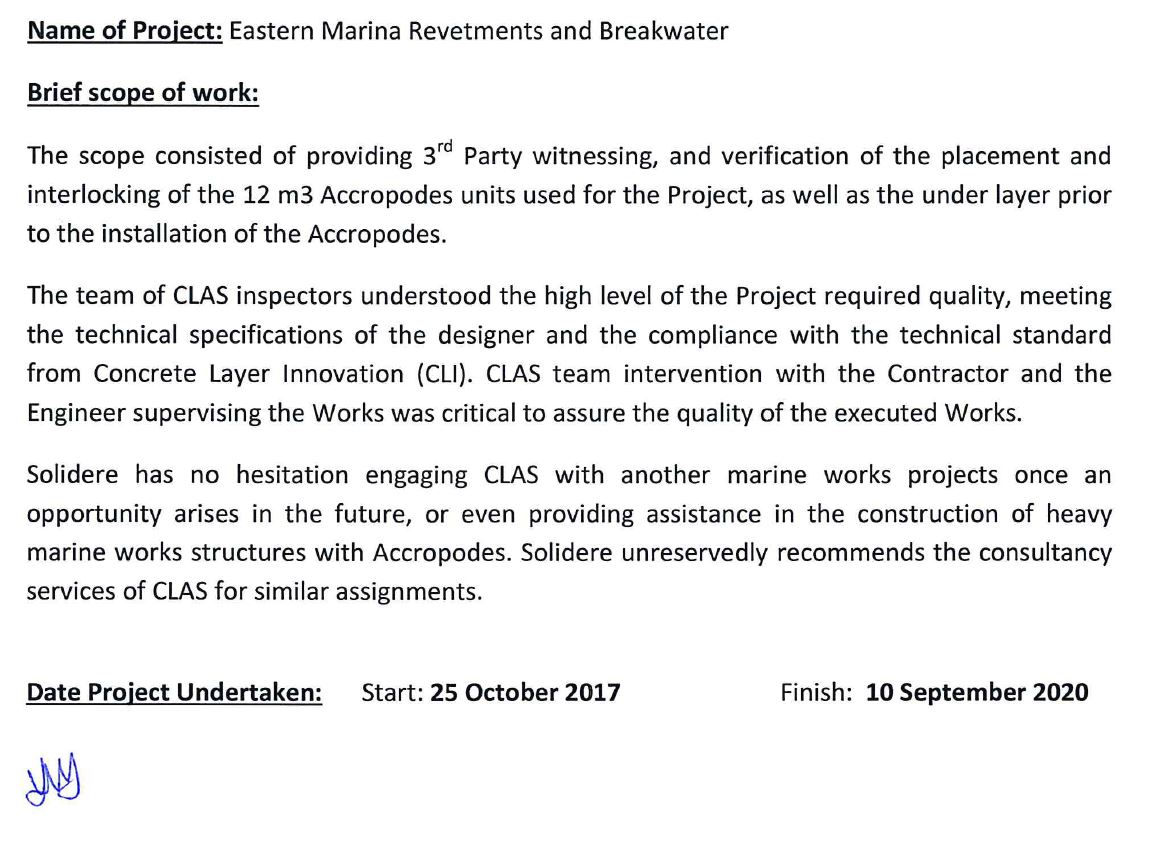

Le bloc ACCROPODE™ a été breveté en 1980:

La marque ACCROPODE™ appartient à la société ARTELIA, elle est commercialisée par la société CLI.

Le bloc ACCROPODE™ a révolutionné les techniques de construction de digues à talus. Il est, selon notre avis fondé sur plus de vingt années de construction et d’expertises de digues, le plus robuste et le plus fiable de tous les blocs de carapace monocouche et celui qui présente le meilleur rapport qualité/prix.

SITUATION JURIDIQUE DU BLOC L’ACCROPODE™

L’ACCROPODE™ a été breveté il y a plus de vingt ans.

L’ACCROPODE™ est tombé dans le domaine public.

LA POSE DU BLOC ACCROPODE™

Les contacts avec les ACCROPODE™ du rang inférieur doivent être établis avec des appuis solides. Le principal obstacle à cette bonne imbrication est dû à l’accrochage de l’ACCROPODE™ sur les enrochements de la sous-couche qui arrêtent le mouvement à descendre du bloc. Le seul moyen de s’affranchir de ce problème constant est de s’assurer visuellement que le bloc est dans sa position finale d’imbrication. Dans environ 40% des cas, une pose naturelle conduira à une mauvaise imbrication et l’ACCROPODE™ ainsi posé aura encore la possibilité de descendre encore sous l’action de son poids et/ou de la mer.

Le changement d’orientation des blocs ne permet pas de supprimer ce problème. Seul un contrôle visuel de chaque bloc au moment où il est ajusté entre les deux ACCROPODE™ du rang inférieur le permet, sous réserve de bien maîtriser le principe d’imbrication et les procédures d’inspections.

Aspect d’une carapace ACCROPODE™ correctement posée:

Les appuis avec le rang inférieur sont bien établis. Il n’existe pas de défauts de contacts.

Sous l’eau on constate toujours une forte imbrication des blocs avec des appuis fermes sur les ACCROPODE™ du rang inférieur et un verrouillage fort par les ACCROPODE™ du rang supérieur.

Sur et sous l’eau les orientations des blocs sont variées. Aucun ACCROPODE™ ne peut descendre ou osciller. Il n’y a pas de trous. Il n’y a pas d’ACCROPODE™ hors profil.

DEFAUTS DE POSE LES PLUS COURANTS

,

ACCROPODE™ hors profil

Origine possible

Défaut de la sous-couche, formation insuffisante des équipes de pose, erreur de pose, contrôle de la pose inefficace.

Risque

Un ACCROPODE™ hors profil peut être extrait par une forte houle. Dans sa chute il risque de briser les ACCROPODE™ en-dessous et son extraction provoquera un trou important. Un seul ACCROPODE™ hors profil qui est extrait peut amorcer un démaillage de la carapace dans la zone concernée et conduire à un désordre majeur.

Action requise

Démonter la zone et imbriquer correctement l’ACCROPODE™. Si l’origine de la non-conformité est un défaut de la sous-couche, il faut régler la sous-couche avant de reposer les ACCROPODE™.

ACCROPODE™ montés en colonnes

Le montage en colonnes n’est pas indiqué comme étant une non-conformité dans le référentiel technique publié par le vendeur de la licence. Le référentiel mentionne le respect de la maille losange et tolère des écarts ponctuels. Nous avons pourtant constaté que le montage d’ACCROPODE™ en colonnes produit des mouvements et de la casse et doivent être rectifiés. C’est pourquoi nous le mentionnons.

Origine possible

Le référentiel technique du vendeur de licence autorise le non-respect ponctuel de la maille de pose et cela favorise l’apparition de ce type de problème. Toutefois il est également indiqué que les ACCROPODE™ doivent être imbriqués entre eux et ne pas avoir de liberté de mouvement. Le montage en colonnes d’ACCROPODE™ qui ont une liberté de mouvement est imputable à la formation insuffisante des équipes de pose, une erreur de pose, le contrôle de la pose inefficace.

Risque

Les ACCROPODE™ montés en colonnes sont généralement instables et n’ont pas les bons appuis avec le rang inférieur. Ils ne sont généralement pas correctement bloqués par les ACCROPODE™ du rang supérieur. Ils vont bouger et probablement se briser. S’ils se brisent la zone commencera à se démailler et devra être reconstruite.

Action requise

Normalement la zone montée en colonnes devrait être démontée et ces ACCROPODE™ correctement positionnés en respectant la maille de pose. CLAS dispose d’un savoir-faire qui permet de régler ce type de non-conformité sans démonter les ACCROPODE™ au-dessus, dans la majorité des cas.

ACCROPODE™ mal imbriqués

Origine possible

Un ACCROPODE™ mal imbriqué est généralement resté accroché à un enrochement du talus et n’est pas descendu dans sa position finale d’imbrication. Cela concerne environ 40% des ACCROPODE™ posés « naturellement » sur la position cible. La cause est imputable à la formation insuffisante des équipes de pose, une erreur de pose, le contrôle de la pose inefficace.

Risque

Les ACCROPODE™ mal imbriqués sont instables et n’ont pas les bons appuis entre eux. Ils vont bouger et probablement se briser. S’ils se brisent la zone commencera à se démailler et devra être reconstruite.

Action requise

Normalement la zone devrait être démontée et ces ACCROPODE™ correctement positionnés en respectant la maille de pose et les appuis forts avec les ACCROPODE™ du rang inférieur. CLAS dispose d’un savoir-faire qui permet de régler ce type de non-conformité sans démonter les ACCROPODE™ au-dessus dans la majorité des cas.

ACCROPODE™ cassés

Origine possible

La qualité du béton doit être contrôlée en premier lieu. Si la qualité du béton n’est pas en cause, l’origine est alors liée à un mouvement des ACCROPODE™ du à la mauvaise imbrication lors de la pose. La cause est alors imputable à la formation insuffisante des équipes de pose, une erreur de pose, le contrôle de la pose inefficace.

Risque

Quand les ACCROPODE™ cassés ne participent plus efficacement à l’imbrication, la zone commence à se démailler et devra être reconstruite.

Action requise

L’action requise dépend de la position de l’ACCROPODE™ cassé. Par exemple un ACCROPODE™ de la première rangée qui a été cassé par un enrochement de la butée de pied, mais qui est bien bloqué, ne doit pas être remplacé. Si l’ACCROPODE™ cassé est en milieu de carapace et ne participe plus à l’imbrication de la zone, il faut alors démonter la zone et remplacer les ACCROPODE™ cassés.

Trous

Origine possible

Formation insuffisante des équipes de pose, erreur de pose, contrôle de la pose inefficace.

Risque

Les enrochements de la sous-couche que nous voyons peuvent être fractionnés et extraits. La zone risque de bouger en provoquant de la casse d’ACCROPODE™ qui amorcera alors le démaillage de la carapace.

Action requise

Cela dépend de la position du trou. Un trou isolé dans une zone correctement construite par ailleurs, peut être bouché à l’aide d’un sac de béton par exemple, à condition qu’une fois posé le sac de béton ne puisse pas être extrait. Si ce n’est pas possible, ou si le trou est près de la surface, il faut démonter la zone et reposer les ACCROPODE™ correctement.

ACCROPODE™ posé avec le nez dans le talus

Origine possible

Formation insuffisante des équipes de pose, erreur de pose, contrôle de la pose inefficace.

Risque

Ce type de positionnement peut provoquer des mouvements et donc de la casse d’ACCROPODE™. La casse d’ACCROPODE™ amorce le démaillage progressif de la carapace.

Action requise

Généralement il faut démonter la zone et reposer les ACCROPODE™. CLAS dispose d’un savoir-faire qui permet d’ajuster ce type de non-conformité sans démonter dans la majorité des cas.

ACCROPODE™ posés enclume contre enclume

Origine possible

Formation insuffisante des équipes de pose, erreur de pose, contrôle de la pose inefficace.

Risque

Ce type de positionnement créé un point dur et bloque les micros ajustements nécessaires parfois. On voit sur cette image que la zone présente des défauts d’imbrication qui amorcent le démaillage progressif de la carapace.

Action requise

Généralement il faut démonter la zone et reposer les ACCROPODE™. CLAS dispose d’un savoir-faire qui permet d’ajuster ce type de non-conformité sans démonter, dans la majorité des cas.

D'autres défauts de pose existent, qui sont moins courants et vous seront expliqués par nos inspecteurs.

CADENCE DE POSE AVEC ACCROPODE™

La cadence de pose dépend des facteurs suivants :

Taille des blocs : Plus le bloc est gros, plus est difficile à déplacer et plus il est sujet à la casse en cas de choc.

Engins de pose : La pelle hydraulique permet une cadence de pose doublée par rapport à la grue à câble, mais son utilisation est limitée par la taille des blocs et la distance de pose.

Qualité de la sous-couche : une sous-couche qui ne respecte pas les tolérances et présente des aspérités importante ralentira la pose et limitera les possibilités d’imbrication des blocs.

Qualité de la formation de l’équipe de pose : une bonne formation théorique et pratique qui inclut la formation à la sécurité, à la technique ACCROPODE™ et à l’augmentation progressive de la cadence de pose, dure environ un mois. Ce n’est pas uniquement une formation, c’est un apprentissage qui obéit à des règles pédagogiques et à une progression qui ne peut être enseigné que par des professionnels de la construction.

Visibilité : une bonne visibilité facilitera les opérations de contrôle visuel. L’opérateur doit pouvoir voir la carapace de face, perpendiculairement à la surface du talus, et recevoir l’information sur les points de contacts avec les ACCROPODE™ de la rangée inférieure et avec le talus. Seul un plongeur peut mener correctement ces contrôles. En eau claire c’est très rapide, en eau sale c’est plus long et nécessite un apprentissage poussé, notamment à la sécurité.

Outils de pose utilisés : Il existe trois moyens de poser :

1 Les plongeurs, c’est le système le plus rapide et le plus fiable.

Le vendeur de la licence ACCROPODE™ écrivait récemment à ce sujet :

« Un contrôle par plongeur ou caméra permettant de voir l’imbrication de chaque bloc est nécessaire. Il est primordial que ces contrôles aient lieu régulièrement, plusieurs fois par jour si nécessaire. »

« Les plongeurs munis de caméras permettent une meilleure imbrication que tout autre système. »

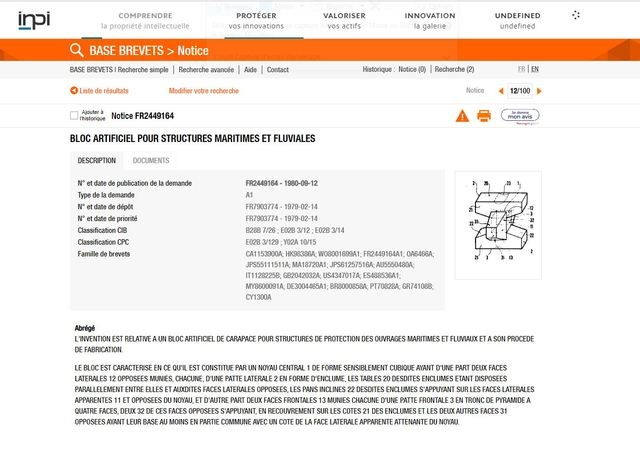

2 Le POSIBLOC™, c’est le système que nous jugeons le plus lent et le moins fiable du fait qu’il est basé sur la position théorique du bloc en x,y,z et non sur l’imbrication, ce qui est contraire aux règles de pose, qui privilégient l’imbrication sans limites de tolérance par rapport à la cible. D’autre part le système montre une image virtuelle à l’opérateur qui est souvent différente de la réalité, à cause de l’imprécision du système.

Le logiciel utilise des couleurs pour indiquer à l’opérateur si le bloc est sur la cible ou pas. L’opérateur est formé à poser suivant la bonne imbrication et non pas suivant la cible. Il va donc se fier aux contacts montrés par le logiciel, tout en essayant de respecter les couleurs. Malheureusement l’imprécision du système ne permet pas d’avoir une représentation fiable de la réalité :

Les blocs sont en contact sur l’image fournie par le logiciel, ils ne le sont pas en réalité.

A l’inverse ici les blocs ne sont pas en contact sur l’image et le sont en réalité.

3 L’ECOSCOPE, c’est un système acoustique qui permet d’augmenter la cadence de pose en eau sale mais ne peut pas se dispenser d’un contrôle par plongeur, parce qu’une fois le bloc posé, l’image ne permet pas d’apprécier la qualité des contacts avec les ACCROPODE™ du rang inférieur, ni les défauts d’imbrication et de pose.

L’ECOSCOPE peut aussi montrer des trous et des défauts d’imbrication qui n’existe pas. Cela est dû aux artefacts qui peuvent souvent apparaître avec les outils acoustiques comme ECOSCOPE ou sonar multifaisceau.

Qualité et fréquence des contrôles de la pose : Plus on retarde la fréquence des contrôles, plus on s’expose à des démontages importants qui pénaliseront lourdement la production. Ça ne sert à rien de se donner les moyens de poser 10 ACCROPODE™ par heure s’il faut en démonter 50% à la fin de la journée.

Plus que la cadence horaire de pose, c’est la fréquence et la qualité des contrôles qui permettra d’atteindre les objectifs de production. Des contrôles très rapprochés, par plongeurs, permettront de supprimer les démontages en limitant le traitement des défauts de pose à des ajustements en temps réel.

Au contraire un contrôle au sonar multifaisceau après la pose de plusieurs rangées, ne permettra pas de voir tous les défauts de pose et imposera des démontages importants en cas de contrôle complémentaire par plongeurs. Dans le cas où seul le multifaisceau serait mis en œuvre, la qualité de la construction ne pourra pas être certifiée en CLASSE A. La pérennité de l’ouvrage ne pourra pas être garantie.

La production moyenne en pose à la grue à câble avec plongeurs formés par CLAS est de 6 à 8 ACCROPODE™ par heure, approuvés.

La production moyenne en pose à la pelle hydraulique avec plongeurs formés par CLAS est de 12 à 15 ACCROPODE™ par heure, approuvés.

Ces statistiques issues de données de chantier incluent les démontages ponctuels.

2000 Port d’Argeles France

350 ACCROPODE™ de 6 m3.

930 ACCROPODE™ de 4m3.

La carapace ACCROPODE™ a commencé à se détériorer avant la réception des travaux.

Eric SKIERNIEWSKI est intervenu en qualité d’expert judiciaire désigné par le Tribunal Administratif de Montpellier avec pour mission:

Etablir la cause des désordres.

Etablir le coût des réparations.

L’expertise a permis de déterminer les causes du sinistre et évaluer le coût des réparations.

2003 Digue ZIFMAR SETE FRANCE

2 200 ACCROPODE™ de 4 m3

La digue ZIFMAR à Sète a connu des désordres importants

avant la réception définitive de l’ouvrage.

Eric SKIERNIEWSKI est intervenu en qualité d’expert judiciaire

désigné par le Tribunal Administratif de Montpellier avec pour mission:

Etablir la cause des désordres.

Etablir le coût des réparations.

L’expertise a permis de déterminer les causes du sinistre et évaluer le coût des réparations.

2007 DUNG QUAT VIETNAM

5 500 ACCROPODE™ de 2 m3.

3 900 ACCROPODE™ de 4 m3.

6 200 ACCROPODE™ de 6,3 m3.

4 700 ACCROPODE™ de 9 m3.

1 000 ACCROPODE™ de 12 m3.

La société VAN OORD prenait du retard sur ce projet et s’exposait à des pénalités.

VAN OORD a fait appel à IDMER devenue CLAS pour atteindre les objectifs de qualité et de production.

IDMer est intervenue en qualité de consultant indépendant avec pour mission :

Former et superviser les équipes de pose des ACCROPODETM.

Former l’encadrement du chantier.

Former l’ensemble du personnel à la sécurité spécifique ACCROPODE™.

Assurer l’interface avec SOGREAH et le représentant client.

Optimiser la production.

Optimiser la qualité.

COMMENTAIRE DE VAN OORD A L’ISSUE DU CHANTIER

2009 RAS LAFFAN QATAR

Les sociétés RLNBC et CFE QATAR ont vu la pose des ACCROPODE™ refusée. RLNBC avait choisi d’utiliser l’ECHOSCOPE et CFE QATAR utilisait le POSIBLOC™.

RLNBC a fait appel à IDMer devenu CLAS pour l’assister.

18.000 ACCROPODE™ de 3 m3.

16.500 ACCROPODE ™ de 4 m3.

1.500 ACCROPODE™ de 5 m3.

IDMer est intervenue en qualité de consultant indépendant avec pour mission :

Former les équipes de pose.

Atteindre les objectifs de qualité et de production en associant ECHOSCOPE et plongeurs. RAS LAFFAN est le premier projet sur lequel l’ECHOSCOPE a été mis en œuvre pour poser des ACCROPODE™.

Nous avons formé les équipes de pose à l’utilisation simultanée de plongeurs et ECHOSCOPE.

COMMENTAIRE DE RLNBC A L’ISSUE DU CHANTIER

Lien référence RAS LAFFAN RLNBC

CFE QATAR voyant les progrès accomplis chez RLNBC a également fait appel à IDMer devenue CLAS. Nous avons essyé d’utiliser le système POSIBLOC™ mais nous avons échoué, il ne donnait pas les résultats attendus a été abandonné. Nous avons formé et encadré des équipes de plongeurs.

5.300 ACCROPODE™ de 3 m3.

30.000 ACCROPODE™ de 4 m3.

3.100 ACCROPODE™ DE 5 m3.

COMMENTAIRE DE CFE QATAR A L’ISSUE DU CHANTIER

2010 KHALIFA PORT ABU DHABI

220.000 ACCROPODE™ de 0,8 à 2 m3.

La société Archirodon a vu la pose des ACCROPODE™ refusée. Les ingénieurs d’ARCHIRODON ont tenté d’utiliser le système POSIBLOC™ qui n’a pas fonctionné comme prévu et a été abandonné.

Archirodon s’exposait à des pénalités de retard et a fait appel à IDMer devenu CLAS pour l’assister

IDMer est intervenue en qualité de consultant indépendant avec pour mission :

Former les équipes de pose.

Atteindre les objectifs de qualité et de production.

Mettre en place et réaliser la certification de la qualité.

L’opération a été un succès éclatant pour ARCHIRODON

2012 MARINA LIMASSOL CHIPRE

10 400 ACCROPODE™ de 2 à 5 m3.

IDMer devenue CLAS a été engagée en qualité d’agent SOGREAH pour une mission de suivi en cours de chantier.

Visite du projet, inspection des ACCROPODE™ posés.

Formation de l’équipe de pose.

Rapport à l’attention de SOGREAH.

2014 ZIRKU ISLAND ABU DHABI

2850 ACCROPODE™ de 1,5 m3.

5032 ACCROPODE™ de 2,2 m3.

La société ARCHIRODON devait construire la digue du nouveau port sur l’ile de ZIRKU. Le client ADMA-OPCO exigeait une certification de la qualité et ARCHIRON prenait du retard sur ce chantier. ARCHIRODON a fait appel à CLAS pour l’assister.

Former les équipes de pose.

Mettre en œuvre les procédures de certification.

Atteindre les objectifs de qualité et de production.

COMMENTAIRE D’ARCHIRODON A L’ISSUE DU CHANTIER

Lien référence ZIRKU Construction

Lien référence ZIRKU Certification

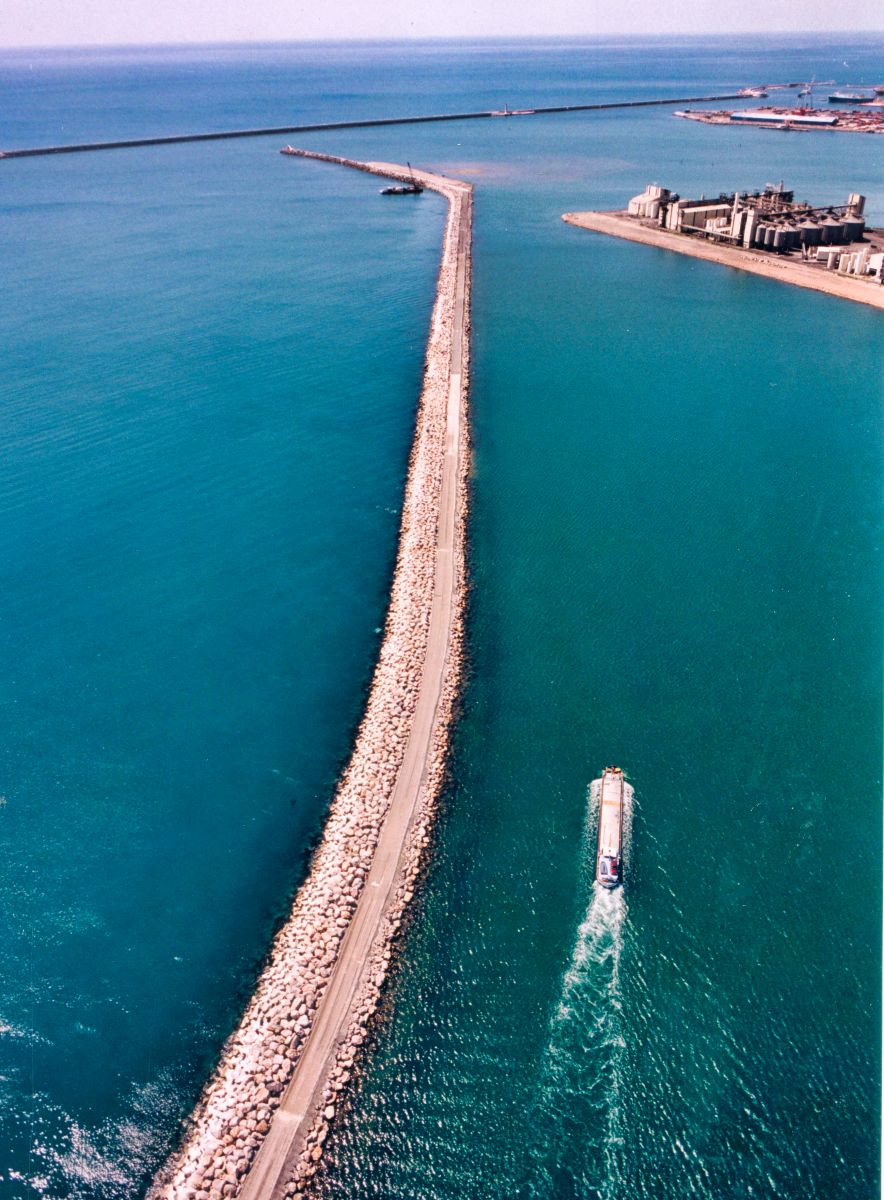

2017-2020 EASTERN MARINA BEIRUT

2457 ACCROPODE™ de 12 m3.

La société SOLIDERE devait construire la NOUVELLE MARINA de BEYROUTH. SOLIDERE a confié les travaux de design à DAR et de construction à ARACO. SOLIDERE a confié à CLAS un contrat de supervision de l’ensemble des travaux et une certification de la qualité.

MISSION:

Mettre en œuvre les procédures de certification.

Atteindre les objectifs de qualité et de production.

Les carapaces ACCROPODE™ ont subi la tempête Loulou qui a provoqué une houle proche de la houle de projet et l'explosion du port de Beyrouth qui a provoqué un effet sysmique.

L’expertise conjointe réalisée après cette explosion a confirmé qu’il n’y a eu aucun effet sur les ouvrages.

Pas d’ACCROPODE™ cassé, déstabilisé ou extrait.

Les ouvrages ont été certifiés « CLASSE A ».

COMMENTAIRE DE SOLIDERE :

.JPG)