PRESENTACIÓN DEL BLOQUE CORELOC™

.jpg)

.JPG)

.jpg)

.jpg)

El bloque CORELOC ™ fue patentado en 1995:

El bloque CORELOC ™ es muy similar al ACCROPODE ™ en que consta de cuatro patas y dos narices:

SITUACIÓN LEGAL DEL CORELOC ™

CORELOC ™ fue patentado hace más de veinte años.

La marca CORELOC™ fue registrada por el US Corps of Engineers (USA)

CORELOC ™ ha pasado a ser de dominio público.

Enlace bloques libres de derechos.

INSTALACIÓN DEL CORELOC ™

Los contactos con CORELOC ™ de rango inferior deben establecerse con un soporte sólido. El principal obstáculo para este buen anidamiento se debe a la unión del CORELOC ™ al riprap de la subcapa que detiene el movimiento hacia abajo del bloque. La única forma de superar este problema constante es asegurarse visualmente de que el bloque esté en su posición final de anidamiento. En aproximadamente el 40% de los casos, una instalación natural conducirá a una mala anidación y el CORELOC ™ así instalado aún tendrá la posibilidad de descender más bajo la acción de su peso y / o el mar.

Cambiar la orientación de los bloques no elimina este problema. Solo una verificación visual de cada bloque cuando se ajusta entre los dos CORELOC ™ de la fila inferior lo permite, sujeto al dominio del principio de anidamiento y los procedimientos de inspección.

Apariencia de un caparazón CORELOC ™ colocado correctamente

Los soportes con la fila inferior están bien establecidos. No hay fallas de contacto.

Las orientaciones de los bloques son variadas. Ningún CORELOC ™ puede descender u oscilar. No hay agujeros. No hay CORELOC ™ fuera de perfil.

Durante los diversos proyectos que hemos llevado a cabo con el CORELOC ™ hemos encontrado que es más sensible a los golpes que el ACCROPODE ™. Al igual que con el ACCROPODE ™ II, evite los golpes. El anidamiento debe ser perfecto para evitar movimientos después de la instalación, que pueden provocar roturas.

CORELOC ™ no puede reparar los defectos de anidamiento sin quitar la cáscara. Cada vez que intentábamos hacerlo, rompíamos el bloqueo.

FALTAS MÁS COMUNES

CORELOC ™ fuera de perfil

Posible origen

Defecto de la base, capacitación insuficiente de los equipos de instalación, error de instalación, control de instalación ineficaz.

Riesgo

Un CORELOC ™ fuera de perfil se puede extraer mediante un fuerte oleaje. En su caída corre el riesgo de romper el CORELOC ™ de abajo y su extracción provocará un gran agujero. Un solo CORELOC ™ fuera del perfil que se extrae puede iniciar el desenredado del caparazón en el área afectada y provocar un trastorno mayor.

Acción requerida

Desmonte el área y coloque correctamente el CORELOC™. Si la fuente de la no conformidad es un defecto en la base, la base debe ajustarse antes de instalar el CORELOC™.

CORELOC ™ montado en columnas

El montaje en columna no se indica como incumplimiento en la referencia técnica publicada por el proveedor de la licencia. El sistema de referencia menciona el cumplimiento de la malla de diamante y tolera desviaciones ocasionales. Sin embargo, hemos encontrado que el conjunto columnar de CORELOC ™ produce movimiento y rotura y debe corregirse. Por eso lo mencionamos.

Posible origen

La referencia técnica del vendedor de la licencia autoriza el incumplimiento ocasional de la malla de instalación y esto favorece la aparición de este tipo de problemas. Sin embargo, también se indica que el CORELOC ™ debe estar anidado entre ellos y no tener libertad de movimiento. El montaje en columnas de CORELOC ™ que tienen libertad de movimiento es atribuible a una formación insuficiente de los equipos de instalación, un error de instalación, un control ineficaz de la instalación.

Riesgo

Los CORELOC ™ montados en columnas son generalmente inestables y no tienen la carga aerodinámica adecuada con la fila inferior. Por lo general, no están correctamente bloqueados por el CORELOC ™ de rango superior. Se moverán y posiblemente se romperán. Si se rompen, el área comenzará a desmoronarse y será necesario reconstruirla.

Acción requerida

Normalmente se debe desmontar la zona montada en columnas y colocar estos CORELOC ™ correctamente respetando la malla de colocación. CLAS posee un know-how que permite resolver este tipo de incumplimientos sin desmontar el CORELOC ™ anterior, en la mayoría de los casos.

CORELOC ™ mal anidado

Posible origen

Un CORELOC ™ mal anidado generalmente quedó atrapado en un riprap en la pendiente y no descendió a su posición final anidada. Esto se refiere a aproximadamente el 40% de CORELOC ™ colocado "naturalmente" en la posición objetivo. La causa es atribuible a una formación insuficiente de los equipos de instalación, un error de instalación, un control de instalación ineficaz.

Riesgo

Los CORELOC ™ mal anidados son inestables y no tienen los soportes adecuados entre ellos. Se moverán y posiblemente se romperán. Si se rompen, el área comenzará a desmoronarse y será necesario reconstruirla.

Acción requerida

Normalmente se debe desmontar la zona y colocar correctamente estos CORELOC ™ respetando la malla de colocación y los fuertes apoyos con el CORELOC ™ de la fila inferior.

CORELOC ™ roto

Este CORELOC ™ se rompe en su lugar después de un impacto. Sin un buceador experimentado, este problema no se puede detectar bajo el agua.

.jpg)

Cuando retiramos este CORELOC ™ vemos que la pieza rota es importante y este bloque ya no participaba en el anidamiento.

Posible origen

Primero debe comprobarse la calidad del hormigón. Si la calidad del hormigón no está en duda, la causa está relacionada con un movimiento del CORELOC ™ debido a un mal anidamiento durante la instalación. La causa es entonces atribuible a la formación insuficiente de los equipos de instalación, un error de instalación, el control de la instalación ineficaz.

Riesgo

Cuando el CORELOC ™ roto ya no participa de manera efectiva en la anidación, el área comienza a desmoronarse y será necesario reconstruirla.

Acción requerida

La acción requerida depende de la posición del CORELOC ™ roto. Por ejemplo, un CORELOC ™ en la primera fila que se ha roto por el enrocado desde el tope del pie, pero que está correctamente bloqueado, no debe reemplazarse. Si el CORELOC ™ roto está en el medio del caparazón y ya no participa en el anidamiento del área, entonces el área debe ser desmantelada y reemplazado el CORELOC ™ roto.

Agujeros

Un agujero puede reconocerse por el hecho de que el riprap de la subcapa podría extraerse a través de este agujero.

Origen

Capacitación insuficiente de los equipos de instalación, error de instalación, control de instalación ineficaz.

Riesgo

El rip-rap de la subbase que vemos se puede dividir y minar. Existe el riesgo de que el área se mueva y provoque la rotura del CORELOC ™, lo que iniciará el desenredado del caparazón.

Acción requerida

Depende de la posición del agujero. Un agujero aislado en un área que de otro modo estaría construida correctamente se puede tapar con una bolsa de hormigón, por ejemplo, siempre que una vez instalada la bolsa de hormigón no se pueda extraer. Si esto no es posible, o si el agujero está cerca de la superficie, se debe desmantelar el área y reinstalar CORELOC ™ correctamente.

CORELOC ™ colocado con el morro en pendiente

Origen

Capacitación insuficiente de los equipos de instalación, error de instalación, control de instalación ineficaz.

Riesgo

Este tipo de posicionamiento puede provocar movimiento y por lo tanto rotura del CORELOC™. La rotura de CORELOC ™ inicia el desenredado gradual de la cáscara.

Acción requerida

Por lo general, se debe desmantelar el área y volver a colocar el CORELOC™. CLAS posee el know-how que permite corregir este tipo de no conformidades sin desmontar en la mayoría de los casos.

CORELOC ™ colocado con los yunques frente al mar

.jpg)

Origen

Capacitación insuficiente de los equipos de instalación, error de instalación, control de instalación ineficaz.

Riesgo

Este tipo de posicionamiento favorece los cruces. Esto crea un obstáculo y limita severamente el flujo de agua en la cáscara, con el riesgo de provocar la rotura del CORELOC ™ en esta zona, bajo los golpes del oleaje.

Acción requerida

Se debe desmantelar el área y reinstalar CORELOC ™.

Otras fallas de instalación pueden ocurrir con menos frecuencia. Nuestros inspectores lo ayudarán a comprenderlos y resolverlos.

VELOCIDAD DE INSTALACION CON EL CORELOC ™

El ritmo de instalación depende de los siguientes factores:

Tamaño de los bloques: cuanto más grande es el bloque, más difícil es moverlo y más propenso a romperse en caso de impacto.

Máquinas de colocación: La excavadora hidráulica permite una tasa de colocación casi el doble en comparación con la grúa de cable,

pero su uso está limitado por el peso del CORELOC™ y la distancia de instalación.

Calidad del contrapiso: un contrapiso que no respete las tolerancias y tenga una rugosidad significativa ralentizará la instalación y limitará las posibilidades de encajar los bloques.

Calidad de la formación del equipo de instalación: una buena formación teórica y práctica que incluye la formación en seguridad, la técnica CORELOC ™ y el aumento paulatino del ritmo de instalación, dura alrededor de un mes. No es solo entrenamiento, es aprendizaje que obedece a reglas educativas y progresión que solo puede ser enseñado por profesionales de la construcción.

Visibilidad: una buena visibilidad facilitará las operaciones de inspección visual. El operador debe poder ver el casco desde el frente, perpendicular a la superficie de la pendiente, y recibir información sobre los puntos de contacto con el CORELOC ™ en la fila inferior y con la pendiente. Solo un buceador puede realizar correctamente estas comprobaciones. En agua clara es muy rápido, en agua sucia lleva más tiempo y requiere un aprendizaje extenso, especialmente en seguridad.

Herramientas de instalación utilizadas: hay tres formas de instalar:

1 Buzos es el sistema más rápido y confiable.

El proveedor de licencias de CORELOC ™ escribió recientemente sobre esto:

"Es necesario un buzo o un control de cámara para ver el anidamiento de cada bloque. Es fundamental que estos controles se realicen con regularidad, varias veces al día si es necesario. "

“Los buzos con cámaras permiten un mejor anidamiento que cualquier otro sistema. "

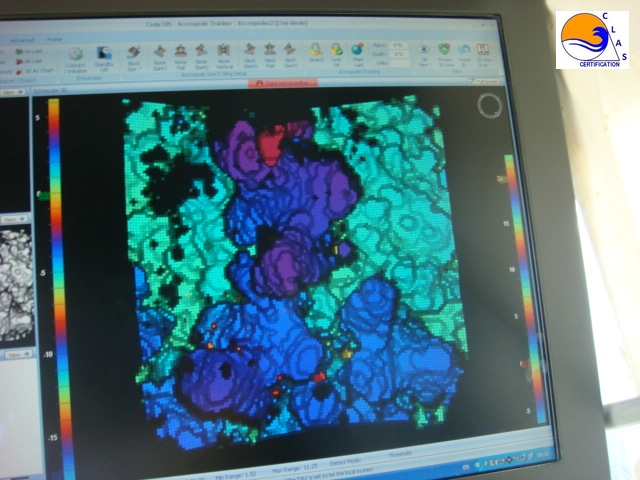

2 El POSIBLOC ™ es el sistema que consideramos más lento y menos confiable porque se basa en la posición teórica del bloque en x, y, zy no en el anidamiento, que es lo contrario establecimiento de reglas, que favorezcan la anidación sin límites de tolerancia con respecto al objetivo. Por otro lado, el sistema muestra al operador una imagen virtual que muchas veces es diferente de la realidad, debido a la imprecisión del sistema.

El software utiliza colores para indicar al operador si el bloque está en el objetivo o no. El operador está entrenado para posar de acuerdo con el nido correcto y no de acuerdo con el objetivo. Por lo tanto, se apoyará en los contactos mostrados por el software, tratando de respetar los colores. Lamentablemente, la imprecisión del sistema no nos permite tener una representación confiable de la realidad:

Los bloques están en contacto con la imagen proporcionada por el software, no en realidad.

A la inversa, aquí los bloques no están en contacto en la imagen y están en realidad.

3 ECOSCOPE ® es un sistema acústico que aumenta el ritmo de instalación en agua sucia pero no se puede prescindir de un cheque por émbolo, ya que una vez instalado el bloque, la imagen no se puede No es posible evaluar la calidad de los contactos con el CORELOC ™ de la fila inferior, ni las fallas de anidamiento e instalación.

L’ECOSCOPE ® peut aussi montrer des trous et des défauts d’imbrication qui n’existe pas. Cela est dû aux artefacts qui peuvent souvent apparaître avec les outils acoustiques comme ECOSCOPE ® ou sonar multifaisceau.

Calidad y frecuencia de los controles de instalación: cuanto más demoremos la frecuencia de los controles, más expuestos estaremos a desmantelamientos importantes que penalizarán gravemente la producción. No sirve de nada darse los medios para instalar 10 CORELOC ™ por hora si tiene que desmontar el 50% al final del día.

Más que la tasa de instalación por hora, es la frecuencia y la calidad de las inspecciones lo que permitirá alcanzar los objetivos de producción. Controles muy minuciosos, por parte de los buzos, permitirán eliminar el desmantelamiento al limitar el tratamiento de fallas de instalación a ajustes en tiempo real.

Por el contrario, una verificación de sonda multihaz después de la instalación de varias filas, no permitirá ver todas las fallas de instalación y requerirá un desmantelamiento significativo en caso de control adicional por parte de los buzos.

En el caso de que solo se implemente el multihaz, no se puede certificar la calidad de la construcción en CLASE A. No se puede garantizar la durabilidad de la obra.

La producción promedio de excavadoras hidráulicas con buzos capacitados en CLAS es de 12 a 15 CORELOC ™ por hora, aprobado.

Estas estadísticas, derivadas de los datos del sitio, incluyen el desmantelamiento único.

NUESTRA EXPERIENCIA CON EL BLOQUE CORELOC™

PLANTA DE ENERGÍA NUCLEAR DE BARAKAH ABU DHABI 2013

110.000 CORELOC ™ de 1 m3.

La instalación de POSIBLOC ™ no funcionó como esperaba la empresa NMDC. Se llamó a la empresa IDMer para compensar los retrasos y subsanar los fallos de instalación.

Los inspectores de IDMer, ahora CLAS, capacitaron adecuadamente a los equipos de instalación y supervisaron el trabajo. Los retrasos fueron recuperados y la instalación de CORELOC ™ fue aceptada por el cliente sin reserva.

Comentarios de NMDC

Enlace de referencia PLANTA DE ENERGÍA NUCLEAR DE BARAKAH Peritaje

Enlace de referencia PLANTA DE ENERGÍA NUCLEAR DE BARAKAH Construcción

AL ZOUR KUWEIT 2016

17.000 CORELOC ™ de 1 m3.

VAN OORD iba a construir un nuevo puerto para la refinería Al Zour en Kuwait.

CLAS ha capacitado a todo el personal responsable de la instalación de CORELOC ™ y ha certificado la calidad de la instalación Certificación CLASE A.

Hemos logrado una producción de más de cien CORELOC ™ correctamente instalados por 24 horas, con una única estación de instalación. El proyecto se entregó a tiempo y se aprobó sin reservas.

Comentarios de Van Oord

Enlace de referencia de construcción AL ZOUR

Enlace de referencia de certificación AL ZOUR

AL FAW IRAQ 2017

La empresa DAEWOO iba a construir un nuevo puerto cerca de BASSORA. A pedido de CLI, CLAS, convirtiéndose en un agente de CLI durante la duración de la misión, brindó capacitación sobre DAEWOO en el sitio durante un mes.

Después de un mes de formación y capacitación, llevamos a los equipos de instalación a una producción a la vista de 15 CORELOC ™ correctamente instalados por hora en promedio. Esto permitió a DAEWOO colocar alrededor del 90% del CORELOC ™ durante la marea baja y completar el trabajo temprano.

Comentarios de DAEWOO