PRESENTACIÓN DE X-bloc®

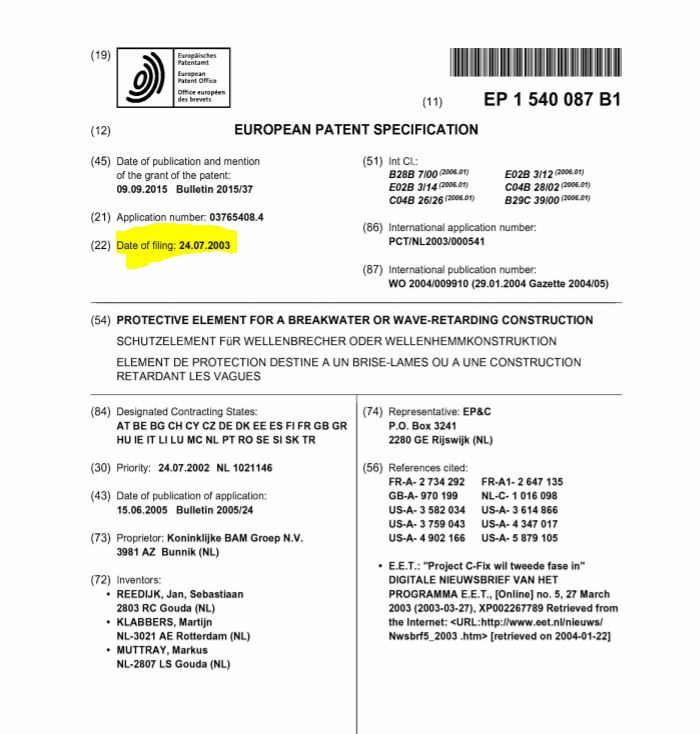

El bloque XBLOC ® se patentó en 2002 y la patente se extendió a Europa en 2003:

SITUACIÓN LEGAL DEL XBLOC ®

El XBLOC® estuvo protegido por patente hasta julio de 2023. El X-bloc® ha pasado a ser de dominio público.

Para obtener más información, haga clic en el enlace bloques libre de licencia

La marca X-bloc ® ha sido registrada por DELTA MARINE CONSULTANTS que la comercializa.

INSTALACIÓN DEL XBLOC ®

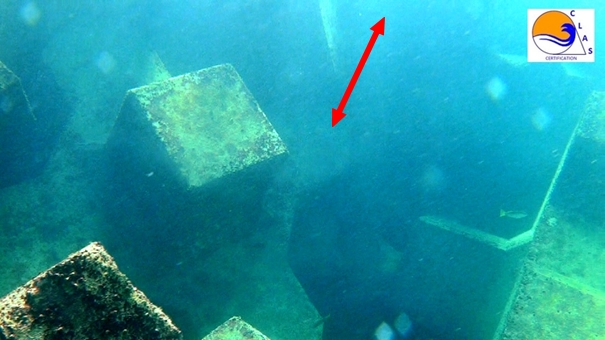

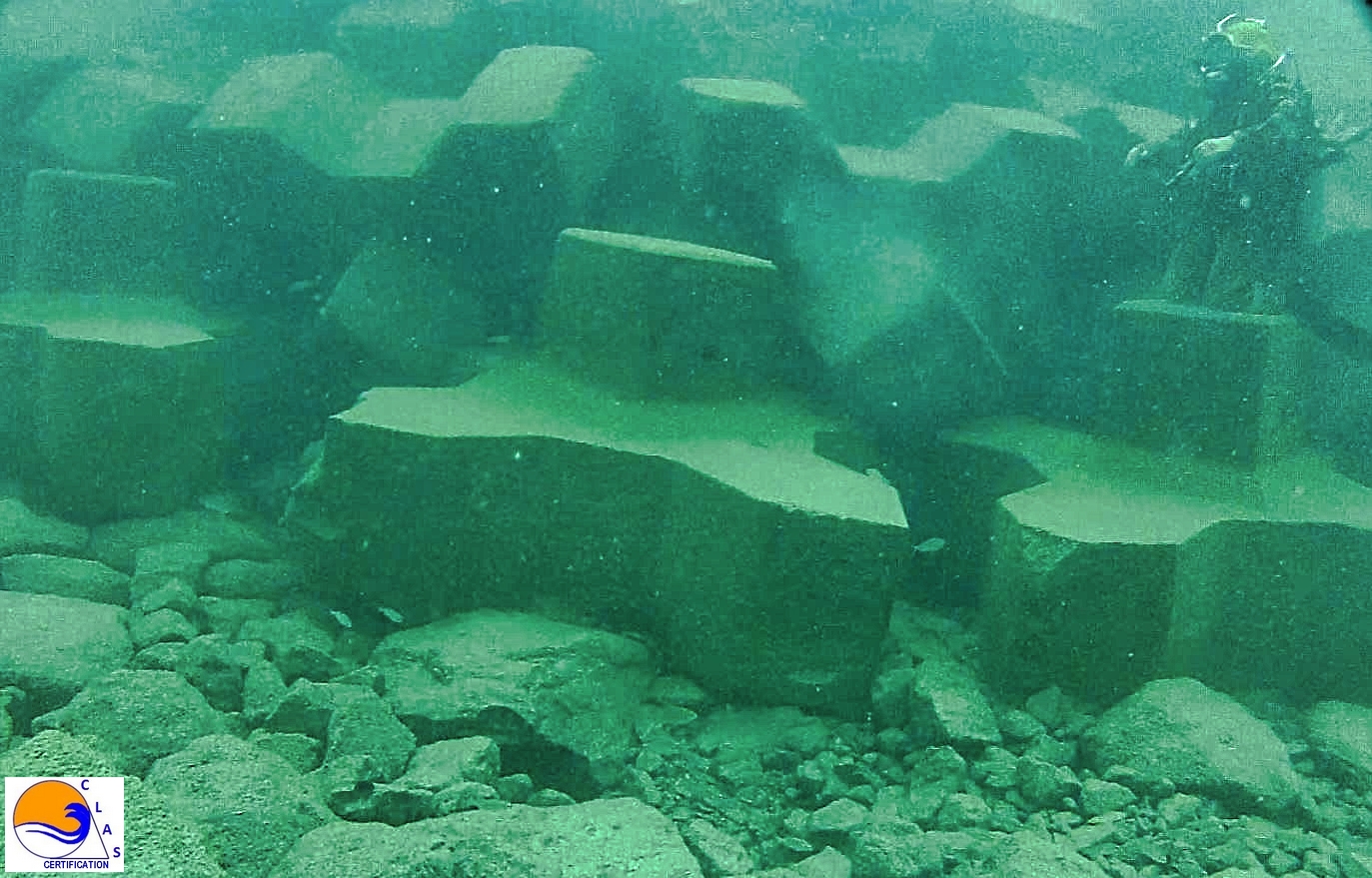

Los contactos con los XBLOC ® de rango inferior deben establecerse con un apoyo sólido. El principal obstáculo para este buena imbricación se debe a la fijación del XBLOC ® en el riprap de la subcapa que detiene el movimiento hacia abajo del bloque. La única forma de superar este problema constante es asegurarse visualmente de que el bloque esté en su posición final de imbricación. En aproximadamente el 40% de los casos, una instalación natural conducirá a una mala imbricación y el XBLOC® así instalado aún tendrá la posibilidad de descender aún más bajo la acción de su peso y / o el mar.

Cambiar la orientación de los bloques no elimina este problema. Solo una verificación visual de cada bloque cuando se ajusta entre los dos XBLOC® de la fila inferior lo permite, sujeto al dominio del principio de anidamiento y los procedimientos de inspección.

Este Xbloc ® mal anidado se rompió debido al impacto con el rango inferior

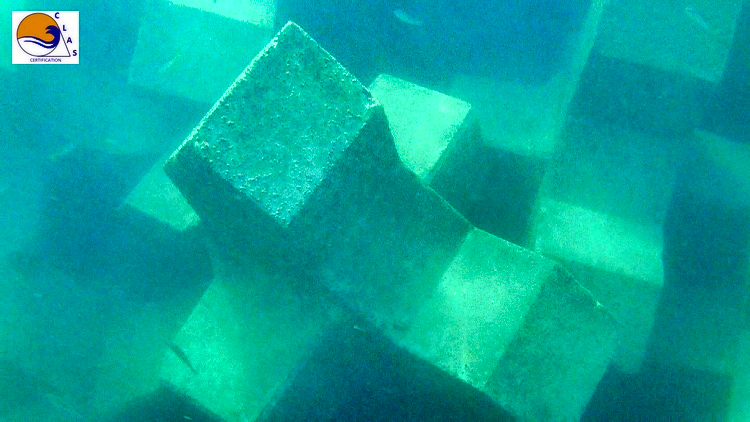

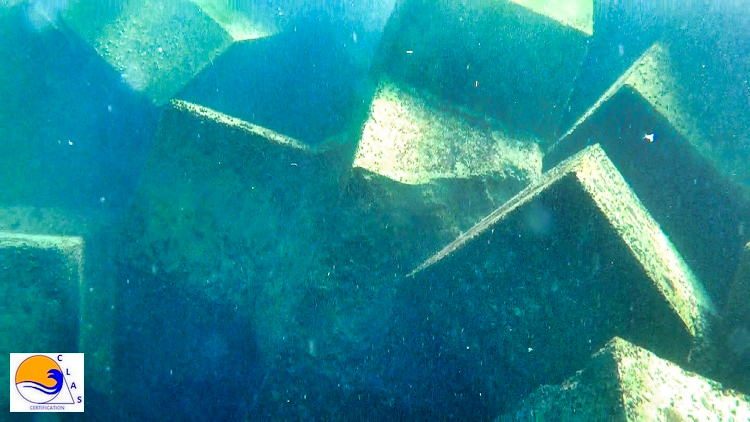

Aspecto de una carcasa XBLOC ® colocada correctamente

Sur et sous l’eau les appuis avec le rang inférieur sont bien établis. Il n’existe pas de défauts de contacts.

Les orientations des blocs sont variées. Aucun XBLOC ® ne peut descendre ou osciller. Il n’y a pas de trous. Il n’y a pas d’XBLOC ® hors profil.

FALTAS MÁS COMUNES

XBLOC ® fuera de perfil

Posible origen

Defecto de la base, capacitación insuficiente de los equipos de instalación, error de instalación, control de instalación ineficaz. El perfil fuera de perfil se define en el documento del proveedor de la licencia como un bloque que no toca la subcapa. No podemos aceptar esta definición. Un defecto en la capa inferior puede causar una actitud fuera del perfil.

Riesgo

Un perfil de XBLOC ® off se puede extraer mediante un fuerte oleaje. En su caída se corre el riesgo de romper el XBLOC® de abajo y su extracción provocará un gran agujero. Un solo XBLOC ® fuera del perfil que se extrae puede iniciar el desenredado del caparazón en el área afectada y provocar un trastorno mayor.

Acción requerida

Desmontar el área y anidar correctamente el Xbloc ®. Si el origen de la no conformidad es un defecto en el contrapiso, el contrapiso debe ajustarse antes de reinstalar los Xblocs®.

XBLOC ® montado en columnas

El sistema de referencia menciona la instalación de un bloque entre dos de la fila inferior. Sin embargo, hemos encontrado que el montaje en columnas de XBLOC® produce movimientos y roturas y debe ser corregido. Por eso lo mencionamos.

Posible origen

La referencia técnica del vendedor de la licencia autoriza el incumplimiento ocasional de la malla de instalación y esto favorece la aparición de este tipo de problemas. Sin embargo, también se indica que los XBLOC® deben estar encajados entre sí y no tener libertad de movimiento. La instalación en columnas XBLOC ® que tienen libertad de movimiento es atribuible a una formación insuficiente de los equipos de instalación, un error de instalación y un control de instalación ineficaz.

Riesgo

Los XBLOC montados en columna son generalmente inestables y no tienen la carga aerodinámica correcta con la fila inferior. Por lo general, los XBLOC® de nivel superior no los bloquean correctamente. Se moverán y posiblemente se romperán. Si se rompen, el área comenzará a desmoronarse y será necesario reconstruirla.

Acción requerida

Normalmente, la zona montada en columnas debe ser desmontada y estos XBLOC ® correctamente colocados respetando la malla de colocación. CLAS dispone del know-how que permite resolver este tipo de incumplimientos sin desmontar el XBLOC® anterior, en la mayoría de los casos.

XBLOC ® mal anidados

Posible origen

Un XBLOC ® mal anidado generalmente quedó atrapado en una escollera en la pendiente y no descendió a su posición final de anidación. Esto concierne aproximadamente al 40% de XBLOC® colocado "naturalmente" en la posición objetivo. La causa es atribuible a una formación insuficiente de los equipos de instalación, un error de instalación, un control de instalación ineficaz.

Riesgo

Los XBLOC ®mal anidados son inestables y no tienen los soportes adecuados entre ellos. Se moverán y posiblemente se romperán. Si se rompen, el área comenzará a desmoronarse y será necesario reconstruirla.

Acción requerida

Normalmente se debe desmontar la zona y colocar correctamente estos XBLOC®, respetando la malla de colocación y los fuertes apoyos con el XBLOC® de la fila inferior. CLAS dispone del know-how que permite resolver este tipo de incumplimientos sin desmontar el XBLOC® anterior en la mayoría de los casos.

XBLOC ® roto

Posible origen

Primero debe comprobarse la calidad del hormigón. Si la calidad del hormigón no está en duda, el origen está vinculado a un movimiento del XBLOC® debido a un mal encajado durante la instalación. La causa es entonces atribuible a la formación insuficiente de los equipos de instalación, un error de instalación, el control de la instalación ineficaz.

Riesgo

Cuando los XBLOC rotos ya no participan de manera efectiva en la anidación, el área comienza a deshacerse y será necesario reconstruirla.

Acción requerida

La acción requerida depende de la posición del XBLOC ® roto. Por ejemplo, un XBLOC® de la primera fila que se haya roto por el enrocado desde el tope de la punta, pero que esté correctamente bloqueado, no debe reemplazarse. Si el XBLOC ® roto está en el medio del caparazón y ya no participa en el anidamiento de la zona, entonces la zona debe ser desmantelada y reemplazado el XBLOC ® roto.

Agujeros

Origen

Capacitación insuficiente de los equipos de instalación, error de instalación, control de instalación ineficaz.

Riesgo

El rip-rap de la subbase que vemos se puede dividir y minar. Existe el riesgo de que el área se mueva, provocando que XBLOC ® se rompa, lo que iniciará el desenredado del caparazón.

Acción requerida

Depende de la posición del agujero. Un agujero aislado en un área que de otro modo estaría construida correctamente se puede tapar con una bolsa de hormigón, por ejemplo, siempre que una vez instalada la bolsa de hormigón no se pueda extraer. Si esto no es posible, o si el agujero está cerca de la superficie, se debe desmontar el área y volver a colocar el XBLOC ® correctamente.

XBLOC ® colocado con el morro en pendiente

El proveedor de la licencia no considera que esta posición sea una no conformidad. Hemos descubierto que esta posición provoca una disminución local de la densidad, hace que sea más difícil colocar el Xbloc® en la parte superior, y presionar con solo el morro en el banco puede causar movimiento durante las tormentas. Esa es la razón por la que lo mencionamos.

Origen

Capacitación insuficiente de los equipos de instalación, error de instalación, control de instalación ineficaz.

Riesgo

Este tipo de posicionamiento puede provocar movimientos y por tanto rotura de Xbloc®. La rotura de XBLOC ® inicia el desenredado progresivo de la cáscara.

Acción requerida

Por lo general, el área debe ser desmantelada y reemplazado el Xbloc®. CLAS dispone del conocimiento que permite corregir este tipo de incumplimientos sin desmontar en la mayoría de los casos.

VELOCIDAD DE INSTALACIÓN CON XBLOC®

La tasa de puesta depende de los siguientes factores:

Tamaño del bloque: cuanto más grande es el bloque, más difícil es moverlo y más probable es que se rompa en caso de impacto.

Maquinaria de tendido: La pala hidráulica permite una cadencia de tendido casi el doble respecto a la grúa de cable, pero su uso está limitado por el tamaño del X-bloc® y la distancia de tendido.

Calidad de la subcapa: un contrapiso que no respete las tolerancias y tenga una rugosidad significativa ralentizará la colocación y limitará las posibilidades de encajar los bloques.

Calidad de la formación del equipo de instalación: una buena formación teórica y práctica que incluye la formación en seguridad, la técnica XBLOC® y el aumento paulatino del ritmo de instalación, dura alrededor de un mes. No es solo formación, es aprendizaje que obedece a reglas pedagógicas y progresión que solo pueden enseñar los profesionales de la construcción.

Visibilidad: una buena visibilidad facilitará las operaciones de inspección visual. El operador debe poder ver la carcasa desde el frente,perpendicular a la superficie de la pendiente, y recibir información sobre los puntos de contacto con los XBLOC® en la fila inferior y con la pendiente. Solo un buceador puede realizar correctamente estas comprobaciones. En agua clara es muy rápido, en agua sucia lleva más tiempo y requiere un aprendizaje extenso, especialmente en seguridad.

Herramientas de instalación utilizadas: hay tres formas de instalar:

1 Buceos es el sistema más rápido y confiable. El buceador puede controlarlo todo, incluido el contacto con la base. Puede apreciar la calidad de los soportes y ayudar a retirar el cable guiando los movimientos de la excavadora.

Para obtener más información, haga clic en el Enlace de buzos.

2 El POSIBLOC ™ es el sistema que consideramos más lento y menos confiable porque se basa en la posición teórica del bloque en x, y, zy no en el anidamiento, que es lo contrario establecer reglas que favorezcan el anidamiento sobre el objetivo. Por otro lado, el sistema muestra al operador una imagen virtual que muchas veces es diferente de la realidad, debido a la imprecisión del sistema.

El software utiliza colores para indicar al operador si el bloque está en el objetivo o no. El operador está entrenado para posar de acuerdo con el nido correcto y no de acuerdo con el objetivo. Por lo tanto, se apoyará en los contactos mostrados por el software, tratando de respetar los colores. Lamentablemente, la imprecisión del sistema no nos permite tener una representación confiable de la realidad:

Los bloques están en contacto con la imagen proporcionada por el software, no en realidad.

A la inversa, aquí los bloques no están en contacto en la imagen y están en realidad.

Para obtener más información, haga clic en el Enlace POSIBLOC ™

3 El ECOSCOPE® es un sistema acústico que aumenta el ritmo de instalación en agua sucia pero no se puede prescindir de un control por émbolo, ya que una vez instalado el bloque, la imagen no permite no apreciar la calidad de los contactos con el XBLOC ® de la fila inferior, ni los defectos de anidamiento e instalación.

El ECOSCOPE® también puede mostrar agujeros y defectos de anidamiento que no existen. Esto se debe a los artefactos que a menudo pueden aparecer con herramientas acústicas como ECOSCOPE® o sonar multihaz.

Para obtener más información, haga clic en el Enlace ECHOSCOPE®

Calidad y frecuencia de los controles de instalación: cuanto más demoremos la frecuencia de los controles, más expuestos estaremos a desmantelamientos importantes que penalizarán gravemente la producción. No tiene sentido disponer de los medios para instalar 10 XBLOC ® por hora si tiene que desmontar el 50% al final del día.

Más que la tasa de instalación por hora, es la frecuencia y la calidad de las inspecciones lo que permitirá alcanzar los objetivos de producción. Controles muy minuciosos, por parte de los buzos, permitirán eliminar el desmantelamiento al limitar el tratamiento de fallas de instalación a ajustes en tiempo real.

Por el contrario, una verificación del sonar multihaz después de la instalación de varias filas, no permitirá que se vean todas las fallas de instalación y requerirá un desmantelamiento significativo en caso de una verificación adicional por parte de los buzos. En el caso de que solo se utilice el multihaz, no se puede certificar la calidad de la construcción en CLASE A. No se puede garantizar la durabilidad de la obra.

La producción media por tendido de cable grúa con buzos formados por CLAS es de 6 a 8 XBLOC ® por hora, homologado.

La producción promedio de excavadoras hidráulicas con buzos capacitados en CLAS es de 12 a 15 XBLOC ® por hora, aprobado.

Estas estadísticas, derivadas de los datos del sitio, incluyen el desmantelamiento único.

NUESTRA EXPERIENCIA CON EL BLOQUE XBLOC®

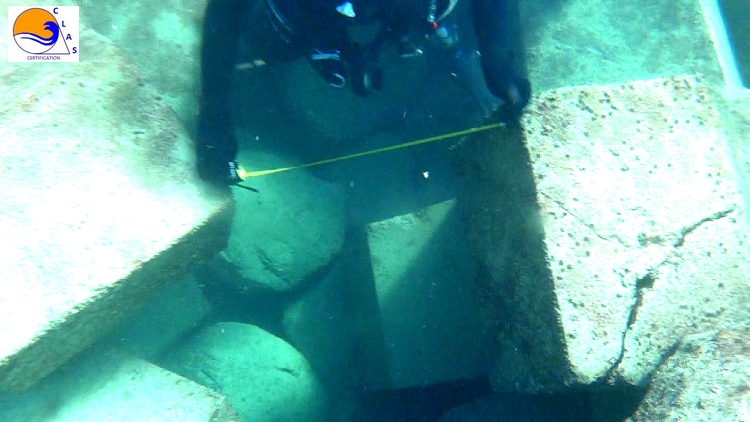

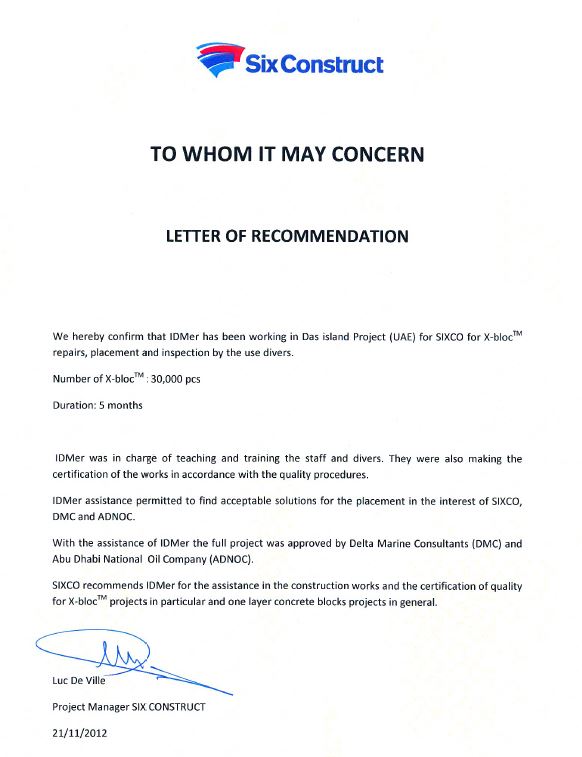

2012 ISLA DAS ABU DHABI

33.333 X-bloc ® 3 m3.

SIXCO iba a construir la extensión de la isla DAS y su aeropuerto. Antes del final de los trabajos de construcción del dique, apareció el asentamiento y la rotura del X-bloc®.

IDMer, que se convirtió en CLAS, actuó como consultor independiente con la siguiente misión:

Explica el daño.

Proponer soluciones para la recuperación de no conformidades.

Formar equipos de instalación y buceadores.

Controla el trabajo.

Certifique que la carcasa se ajusta al diseño de DMC y al TID.

.jpg)

Explicamos la causa del daño y supervisamos las reparaciones.

Comentarios de SIXCO

Enlace de referencia Construcción DAS ISLAND

Enlace de referencia DAS ISLAND Expertise

Enlace de referencia Certificación DAS ISLAND

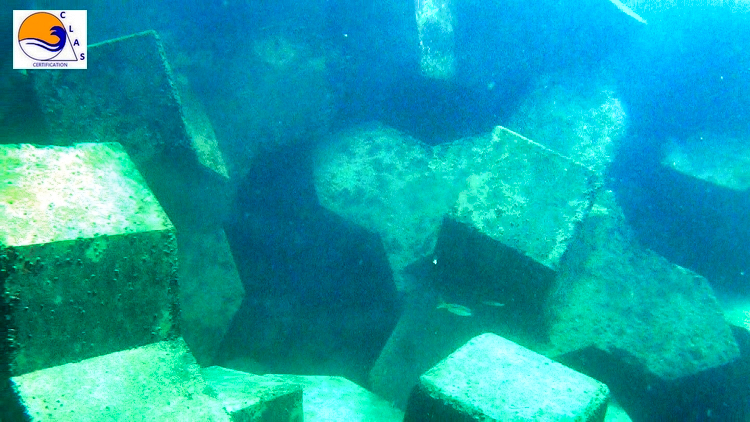

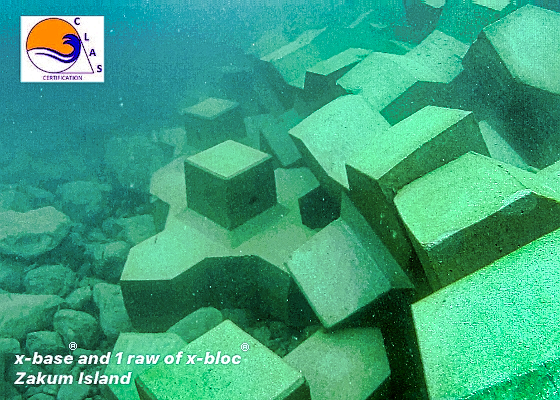

2013 ZAKUM MIDDLE

.jpg)

30.000 X-bloc ® de 3 m3.

La compañía NMDC debía construir cuatro islas petroleras en el sitio de ZAKUM.

Dos con X-bloc ® y dos con ACCROPODE ™ II.

.jpg)

Los inspectores de la empresa IDMER, ahora CLAS, ayudaron a NMDC a tiempo completo con la siguiente misión:

Capacite a todo el personal en seguridad específica X-bloc ®

Capacite a los equipos de instalación de X-bloc ®.

Proporcionar la interfaz entre la empresa y DMC.

Establecer e implementar procedimientos de certificación.

Emitir la certificación de conformidad con la tecnología.

.jpg)

.jpg)

Comentarios de NMDC

Correo enviado a IDMer ahora CLAS:

“Me gustaría agradecerles personalmente la gran contribución al proyecto ZAKUM con la colocación de X-bloc® y ACCROPODE ™ II y manteniendo la buena relación durante la ejecución de las obras, tanto con todos en el sitio como con el cliente.

IDMer realmente mostró una gran profesionalidad durante la ejecución del proyecto y contribuyó al éxito que hemos logrado como 1 equipo ».

Enlace de referencia de construcción ZAKUM MIDDLE

Enlace de referencia de certificación ZAKUM MIDDLE

2014 ZAKUM SUR

30.000 X-bloc ® de 3 m3.

La compañía NMDC debía construir cuatro islas petroleras en el sitio de ZAKUM.

Dos con X-bloc ® y dos con ACCROPODE ™ II.

.jpg)

Los inspectores de la empresa IDMER, ahora CLAS, ayudaron a NMDC a tiempo completo con la siguiente misión:

Capacite a todo el personal en seguridad específica X-bloc ®

Capacite a los equipos de instalación de X-bloc ®.

Proporcionar la interfaz entre la empresa y DMC.

Establecer e implementar procedimientos de certificación.

Emitir la certificación de conformidad con la tecnología.

Comentarios de NMDC

Correo enviado a IDMer ahora CLAS:

“Me gustaría agradecerles personalmente la gran contribución al proyecto ZAKUM con la colocación de X-bloc® y ACCROPODE ™ II y manteniendo la buena relación durante la ejecución de las obras, tanto con todos en el sitio como con el cliente.

IDMer realmente mostró una gran profesionalidad durante la ejecución del proyecto y contribuyó al éxito que hemos logrado como 1 equipo ».

.jpg)

.jpg)

Enlace referencia ZAKUM M sur construcción

Enlace de referencia certificación ZAKUM S

2016 PUERTO MOIN COSTA RICA

.jpg)

17.000 X-bloc ® de 4,5 m3

La empresa VAN OORD debía construir un nuevo puerto protegido por 17.000 X-bloc® de 4,5 m3. Las condiciones del mar eran difíciles:

Oleaje constante y poca visibilidad la mayor parte del tiempo.

VAN OORD ha adoptado una buena estrategia: ECHOSCOPE® + buceadores formados por CLAS.

CLAS debía capacitar a buceadores y no buceadores, supervisar la instalación de Xbloc® y emitir la certificación de conformidad con la tecnología.

.jpg)

El proyecto certificado CLASE A ROMPEOLAS se completó a tiempo y se aprobó sin reservas.

.jpg)

Commentario de Van Oord

Enlace de referencia PUERTO MOIN Construcción

Enlace de referencia PUERTO MOIN Certificación

2021 - 2022 LA TURBALLE FRANCIA

La empresa CHARIER debía construir el nuevo rompeolas en el puerto de La Turballe.

Se iban a colocar 2.000 X-bloc ® de 2,5 y 4 m3.

La empresa CHARIER recurrió a la experiencia de CLAS para apoyarla durante todo el proyecto.

La misión encomendada a CLAS:

- Apoyo a la gestión de proyectos,

- Capacitar a los equipos de instalación,

- Llevar la producción a su mejor nivel posible,

- Implementar el procedimiento de certificación de calidad para una estructura CLASE A.

CLAS comenzó capacitando a todo el personal en la seguridad específica del proyecto, en nuestras técnicas de instalación de X-bloc® por buzos y en calidad. Entonces se pudo aumentar la producción y llevarla a su mejor nivel con un promedio de 8 X-bloc® colocados correctamente por hora efectiva de colocación.

A pesar de las dificultades de construir una estructura de este tipo en invierno, pudimos avanzar lo suficientemente rápido para entregar la estructura a tiempo.

El proyecto certificado CLASE A ROMPEOLAS se completó a tiempo y se aprobó sin reservas.

Commentario de CHARIER

Enlace de referencia LA TURBALLE

.JPG)

.JPG)