DESDE 2009 OFRECEMOS CERTIFICACIÓN DE CALIDAD

Los inspectores de CLAS aplican un procedimiento de certificación que actualmente se basa en dos tipos de normas:

Documentos técnicos tipo 1:

Los inspectores CLAS tienen acceso al repositorio CLAS resultante de más de veinte años de experiencia en la construcción, reparación y pericia de carcasas utilizando los bloques TETRAPODE, ANTIFER, ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™ , Xbloc® Y OTROS.

Gracias al repositorio CLAS hemos podido ayudar a las empresas a finalizar los trabajos en los que hemos trabajado a tiempo, sin reservas a la recepción y sin conflictos.

El estándar CLAS complementa y mejora el DOCUMENTO DE INFORMACIÓN TÉCNICA emitido por Concrete Layer Innovation para los contratos ACCROPODE™, ACCROPODE™II, CORELOC™ y ECOPODE™.

Así como el documento titulado: ESPECIFICACIONES PARA EL USO DE XBLOC emitido por delta Marine Consultants para contratos X-bloc®.

Permite colocar todo tipo de bloques de manera rápida y correcta, incluso si no se dispone de otro sistema de referencia.

Tipo 2 el diseño:

El diseñador define los perfiles y los planos de construcción, así como las cualidades de los materiales que deben implementarse.

No es raro que existan contradicciones entre el diseño y los requisitos de Concrete Layer Innovation o Delta Marine Consultants. Los inspectores de CLAS saben cómo resaltar las contradicciones y ayudarlo a encontrar una solución.

También podemos asesorar al diseñador sobre las dificultades prácticas que surgirán durante la construcción de anticiparse a través de un diseño coherente con la realidad de una construcción del carapazón utilizando bloques ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3.

EL PROCEDIMIENTO DE CERTIFICACION

El objetivo es poder entregar al cliente o a la empresa un informe de inspección que especifique que la construcción construida cumple con la tecnología. Un certificado de conformidad con la técnica ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 confirmado por la marca registrada CLAS TECHNOLOGY COMPLIANT™ reconocible por este sello:

Paso 1 Estudia los perfiles

Los perfiles nos dicen la naturaleza de los materiales y la profundidad teórica a la que se deben encontrar. Ellos definen los grosores de estos materiales. Esta es la referencia establecida por el diseñador.

Perfil de carapazón CORELOC™

Estudio 2 Los planes de colocación

El plan de instalación nos dice si existe una peculiaridad en el área de colocación, como un cambio rápido de profundidad o la conexión entre dos tamaños de bloques, por ejemplo.

Plan de diseño del caparazón ACCROPODE™II

Los planos de instalación son proporcionados por los vendedores de licencias. CLI elabora los planos de instalación de los bloques ACCROPODE™, ACCROPODE™II y ECOPODE™.

Delta Marine Consultants elabora los planos de instalación de X-bloc ® y X-bloc+ ®.

CLAS elabora los planos de instalación de los bloques que no están sujetos a licencia, como BS1, BS2, BS3 y otros bloques cuya patente ha pasado a ser de dominio público y que no se implantan como parte de una marca de pago.

Paso 3 Los repositorios

Los TID pueden evolucionar de un año a otro dependiendo de los avances en el conocimiento técnico y la retroalimentación. CLAS usa las TID de su proyecto.

CLAS también tiene su repositorio resultante de más de 20 años de implementación de los bloques ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 que complementan o reemplazan si es necesario, los documentos proporcionados proveedores de licencias.

Paso 4 Las inspecciones

Ser un inspector no se puede improvisar. Es una profesión en sí misma que se puede aprender. Ser un buceador profesional no es suficiente, pero es esencial. Un inspector debe ser riguroso, crítico, tener un sentido de observación y autoridad.

4-1 Inspección de la berma horizontal y la base

Examen de un perfil de ecosonda multi-haz perfectamente dentro de tolerancias de +/- 0,2 metros y aprobado por el departamento de encuestas de empresas y clientes

Inspección de CLAS en el mismo perfil con irregularidades de + o - 1.7 metros y más.

Este no es un caso extremo y no es raro. La capa inferior no se ajusta al diseño o la tecnología. La instalación de los bloques ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3, que deben cumplir con las reglas de tolerancia de las subcapas como se define en sus TID respectivos, no es posible. Esto marca un punto de parada. Los inspectores de CLAS producen un video con medidas para justificar sus decisiones.

Cuando se aprueban la base y la berma horizontal, se permite la colocación de bloques ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 .

Informe de cumplimiento tecnológico para la subcapa por ACCROPODE™II

Los bloques ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 se revisan varias veces al día para limitar el desmontaje.

Inspección de una carcasa ACCROPODE™II resaltada por un ACCROPODE™II mal ajustado

Cuando la instalación subacuática es satisfactoria, el capazón de ACCROPODE™II esta filmado

La empresa debe colocar el pedal antes de construir el caparazón fuera del agua. Siempre que el caparazón subacuático no esté adecuadamente encajado por el tope del pie la instalación los bloques ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 tendrá que esperar.

El contacto entre las rocas y los bloques del caparazón se controla y filma.

Cuando la parada de pie está en su lugar, ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 pueden extraerse del agua.

La construcción fuera del agua es objeto de las mismas atenciones que la colocación debajo del agua. Los inspectores de CLAS realizan un recorrido a pie que es esencial y una inspección de drones.

Inspector CLAS sobre un carapazón ACCROPODE™II

El recorrido a pie se completa con una inspección de drones. CLAS ha desarrollado un procedimiento especial para el uso del dron, que nos permite recopilar toda la información que no proporciona el recorrido a pie.

X-Bloc® Caparazón inspeccionado con un dron

Cuando el caparazón es técnicamente compatible, la cresta se puede colocar e inspeccionar de la misma manera. El incumplimiento marca un punto de parada.

Inspección de drones de una cresta de caparazón ACCROPODE™II

Cada paso de la construcción que marca un punto de detención en caso de incumplimiento da lugar a un informe de inspección. Una vez que se hayan aprobado los diversos pasos de construcción y se haya establecido la prueba de cumplimiento, el inspector de CLAS redactará el Informe de cumplimiento de tecnología.

Ejemplo de TCR establecido para un carapazón X-bloc®.

Cuando se completan todas las etapas de la construcción, desde la base del trabajo hasta la cresta, CLAS entrega al Maestro de Obras o a su representante, el documento final completo a más tardar una semana después del final de la construcción.

Todos los documentos de garantía de calidad preparados por los inspectores de CLAS se actualizan en tiempo real en el sitio durante la construcción. La intervención de CLAS no genera demora en la toma de decisiones ni demora en el pago de la empresa.

El procedimiento de certificación implementado por los inspectores de CLAS brinda la certeza de tener ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 CLASE A

VALOR AÑADIDO DE NUESTRA CERTIFICACIÓN

La durabilidad de un carapazón ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 la define el diseñador. Se adquiere cuando se respeta el diseño y cuando se tiene especial cuidado en la construcción del caparazón y su capa inferior, para que corresponda al menos al modelo reducido. Los criterios para aceptar el carapazón deben cumplirse sin excepción.

Están definidos por las especificaciones técnicas emitidas bajo el acuerdo de licencia. Por CLI para los bloques ACCROPODE™, ACCROPODE™II, ECOPODE™ y CORELOC™. Por DMC para X-bloc®.

Los medios implementados para garantizar que se cumplan estos criterios deben permitir identificar los incumplimientos sin excepción.

La excepción a esta regla puede ocasionar trastornos localizados o significativos. Las reparaciones a menudo por mar serán muy costosas.

En casos extremos, el diseño no se respeta para aumentar el margen de ganancia al ahorrar en materiales.

Instalación de ACCROPODE™II sin capa baja, directamente en el núcleo.

Las rocas del pie y la primera línea se fueron muy rápido.

Las empresas pueden crear fácilmente perfiles falsos utilizando una sonda multi-haz cuyos datos son fácilmente modificables:

Proyecto con multi-haz

Inspección del perfil aprobado con las tolerancias + o - 0.4 metros.

En otro proyecto, la encuesta multi-haz del perfil fue perfecta:

En realidad, medimos agujeros de 1,7 metros y más para una tolerancia de + o - 0.3 metros.

Los datos producidos por los ecosondas multi-haz se pueden distorsionar fácilmente para presentar perfiles aceptables en lugar de una subcapa completamente fuera de tolerancia.

Las herramientas de ayuda a la construcción tienen limitaciones que los constructores no indican

ECHOSCOPE®

En DAS ISLAND ECHOSCOPE® se usó para colocar el X-bloc® y aprobar el trabajo bajo el agua. Las principales interrupciones que ocurrieron después de la aprobación llevaron a los inspectores de CLAS a establecer un procedimiento de certificación para la reconstrucción de 5000 metros de carapazón X-bloc®.

Pincha en el enlace para ver el vídeo de Das Island: https://youtu.be/OROspj0EB1Y

En Puerto Moin, VAN OORD, una compañía altamente experimentada y más cautelosa, solicitó a CLAS que evaluara la última versión del ECOSCOPE® que DMC planificó para aprobar el trabajo de instalación de X-bloc®. Realizamos dos evaluaciones: al comienzo del proyecto y después de seis meses de uso con los mismos operadores. Hicimos una inspección con buena visibilidad en X.bloc® aprobado por ECHOSCOPE®.

La siguiente figura resume las conclusiones de nuestro informe después de seis meses de capacitación de operadores:

Por otro lado, todas las pruebas comparativas llevadas a cabo en la instalación con ECHOSCOPE® hasta 2016 incluyen que el sistema a veces destaca las no conformidades que no existen y no revela las no conformidades que existen. Esto se debe al efecto de máscara que concierne a las herramientas acústicas incluso las mejores como la cámara acústica ARIS que probé en 2016. En Puerto Moin también proporcionamos evidencia de que no conformidades resaltadas por Las imágenes de ECHOSCOPE® no existían en realidad.

Pincha en el enlace para ver el video: https://youtu.be/XZ3UmmlpMMA

Haga clic en este enlace para acceder a la evaluación completa: Evaluation ECHOSCOPE®

No podemos utilizar las imágenes producidas por el ECHOSCOPE® para certificar la calidad de la construcción

El POSIBLOC™

En RAS LAFFAN 2008 con ACCROPODE™ de 4 m3 y en KHALIFA en 2009 con ACCROPODE™ de 0.8 m3, el sistema no funcionó.

Las pruebas concluyeron que el sistema debería detenerse a pesar de la mayor asistencia brindada por MESURIS.

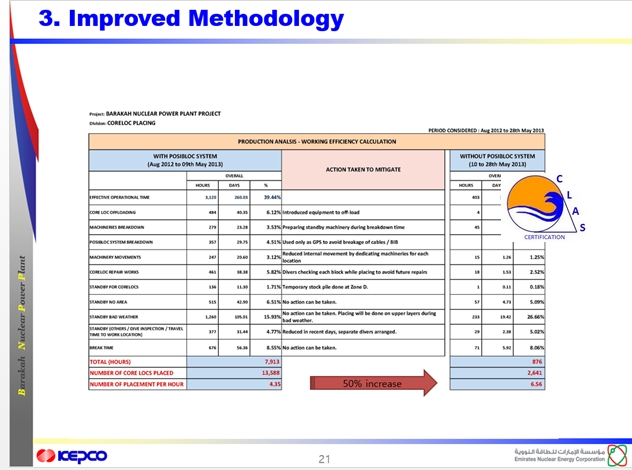

En BARAKAH en 2013 con CORELOC™ de 2 m3 el sistema fue detenido por NMDC y la empresa coreana KEPCO a cargo de la construcción de la planta de energía nuclear ABU DHABI. El sistema no funcionó satisfactoriamente.

El sistema como lo vimos en 2017 en ALFAW es mejorado en comparación con las experiencias previas que tuvimos, hasta ahora la precisión limitada a + o - 0.15 metros genera discrepancias entre la realidad y la imagen de la computadora, en particular al señalar contactos faltantes mientras estos contactos existen, lo que condujo a fallas CORELOC™ al tratar de ajustar la pose. El sistema también señala contactos establecidos que en realidad no lo son, causando fallas de contacto indetectables en imágenes generadas por computadora o chasis fijos acústicamente. Los perfiles y agujeros no se identifican correctamente y el software informa sobre no conformidades que no existen. La producción está limitada a 3 o 4 unidades por hora y esta construcción no ha sido validada y necesitaba reparaciones.

Haga clic en este enlace para la video: POSIBLOC™YOUTUBE

Haga clic en este enlace para acceder a la valoración completa: herramientas POSIBLOC™

No podemos utilizar las imágenes producidas por el POSIBLOC™ para certificar la calidad de la construcción

Los buceadores también deben ser revisados y los procedimientos aplicados deben ser validados por especialistas en la inspección de la carcasa ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3

En un proyecto, descubrimos que los buzos de la compañía que supervisaban la instalación de ACCROPODE™ utilizaban el video de un panel ACCROPODE™ aprobado para filmarlo desde diferentes ángulos y presentaban un solo panel de video como diferentes paneles, para enmascarar las principales no conformidades. Lo ponemos fin.

Haga clic en el enlace: Herramientas de ayuda para la colocación

CLAS pone en marcha un procedimiento simple y efectivo de la evaluación de las herramientas para la aprobación de los caparazones ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3.

TETRAPODE, ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™ y X.bloc® pueden aprobarse si se cumplen los criterios para aceptar el caparazón.

Validación de herramientas de inspección

El procedimiento para validar una herramienta de inspección es llevar a cabo la inspección con esta herramienta y una inspección realizada con buena visibilidad por un inspector de CLAS. Ambas inspecciones deben mostrar las mismas no conformidades.

La cámara acústica ARIS

La cámara acústica ARIS ofrece una calidad de imagen acústica inigualable. CLAS lo probó con el Laboratorio de Acústica Submarina de la Universidad de Girona en mayo de 2016. Las imágenes son de mejor calidad que las obtenidas con la cámara DIDSON en 2009 en el mismo carapazón.

Las grandes perturbaciones son claramente visibles, no los defectos de contactos, ni los perfiles externos y los agujeros son difíciles de evaluar. El chasis fijo estaba equipado con un rotador para variar la inclinación, pero esto no fue suficiente para reducir el efecto de máscara que limita la naturaleza y la calidad de la información recopilada y no permite su uso para controlar los criterios para la aceptación del caparazón. No se puede usar para validar una pose para un carapazón de clase A. La cámara ARIS ahora está disponible en una versión de buzo, que debería permitir la inspección dinámica al resaltar todas las no conformidades incluso con visibilidad cero. Debemos probarlo.

ECHOSCOPE®

Los agujeros informados en esta imagen no existen.

En contraste, las no conformidades reales pueden no ser identificadas.

X-bloc® roto y mal imbricado no identificado con el ECHOSCOPE®

Sonares multihaz

La calidad de la imagen es muy variable según los modelos

.jpg)

En el mejor de los casos, nos enfrentamos a los mismos límites que con ECOSCOPE®. Estas herramientas se pueden usar para examinar la superficie exterior del caparazón, no para hacer una aprobación que confirme los criterios de aceptación establecidos. La difracción de la señal acústica debido al diseño de los módulos ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 es demasiado importante. El efecto de máscara es muy importante.

Además del efecto máscara, el contexto del proyecto, la presencia de ondas, la profundidad y el tamaño de los bloques utilizados son factores que influyen en la capacidad de una herramienta para entregar información.

Estas herramientas se pueden usar para estudiar la superficie exterior del caparazón que se adjuntará al "como está construido".

Todas estas herramientas están evolucionando y el procedimiento de certificación implementado por los inspectores CLAS les permite a las empresas y clientes conocer cuáles son las posibilidades reales de cada herramienta en el contexto de sus proyectos.

NIVELES DE RIESGO

El fundador de CLAS era un buzo profesional cuando se construyó el primer dique con ACCROPODE™ en Sète, donde trabajó. Fue el primero y uno de los únicos expertos en el mundo a cargo de la experiencia completa de los diques construidos con ACCROPODE™ y que experimentaron importantes trastornos entre 2000 y 2007. Desde 2008, trabaja como experto y consultor en el mayor proyectos en el mundo utilizando las tecnologías ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3.

Esta experiencia única en el mundo y sus cualidades profesionales de buceo le han brindado oportunidades únicas para observar los movimientos de los bloques en el agua, estudiar las consecuencias y comprender los mecanismos de destrucción.

Esta experiencia exclusiva basada en la observación de los bloques ACCROPODE™, ACCROPODE™II, CORELOC™, ECOPODE™, X.bloc®, BS1, BS2, BS3 en condiciones reales, no sólo en el laboratorio, le permitió de desarrollar una clasificación de los riesgos de incumplimiento durante el construcción.

Esta evaluación se hizo eco y compartido por Concrete Layer Innovation en proyectos ACCROPODE™, ACCROPODE™II, ECOPODE™, CORELOC™ y Delta Marine Consultants en proyectos de X-Bloc®.

|

Level of risk

|

Action |

|

0 |

No action |

|

1 |

Local default needs to be monitored or repaired |

|

2 |

Local repairs |

|

3 |

Area needs to be rebuilt |